Холоднокатаный оцинкованный рулон завод

Начнем с простого. Часто слышу, как люди говорят про 'заводы, которые делают оцинкованный рулон'. Звучит, конечно, понятно, но на деле все гораздо сложнее. Многие считают, что просто надо заказать, и все получится. Но это не так. Качество материала, стабильность поставок, соответствие стандартам – вот что действительно важно. Иначе можно получить кучу проблем с дальнейшей обработкой или применением. Поэтому я попробую поделиться своим опытом и наблюдениями, как это обычно происходит на практике.

Что такое холоднокатаный оцинкованный рулон и зачем он нужен?

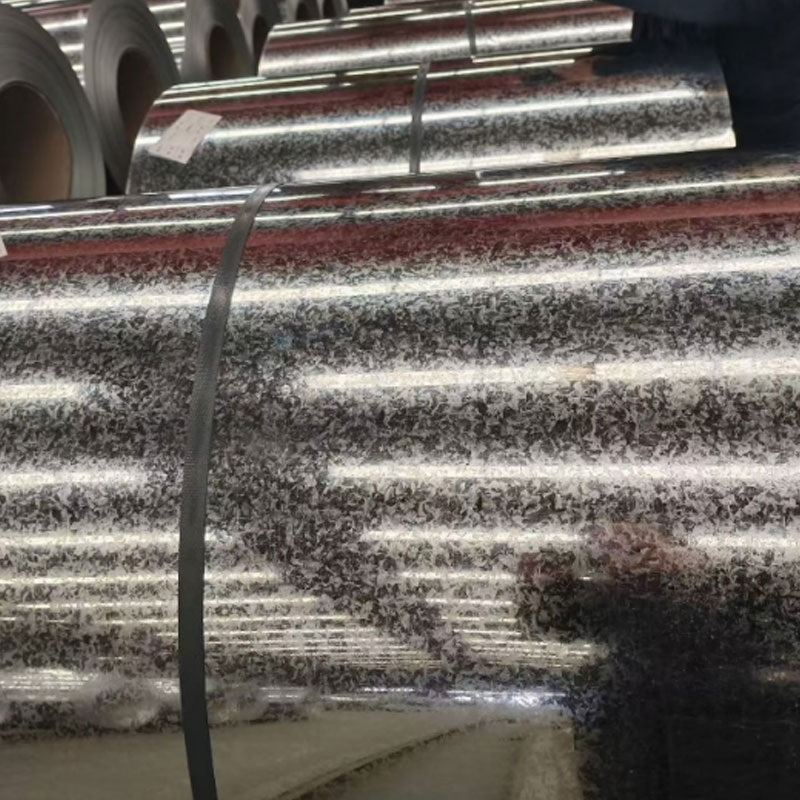

Прежде чем углубляться в детали производства, стоит вспомнить, что такое холоднокатаный оцинкованный рулон. Это сталь, прошедшая холодную прокатку и покрытая цинком. Холодная прокатка – это процесс, при котором сталь формуется при комнатной температуре, что позволяет получить более точные размеры и высокую прочность. Цинкование защищает сталь от коррозии – это, пожалуй, самое главное свойство.

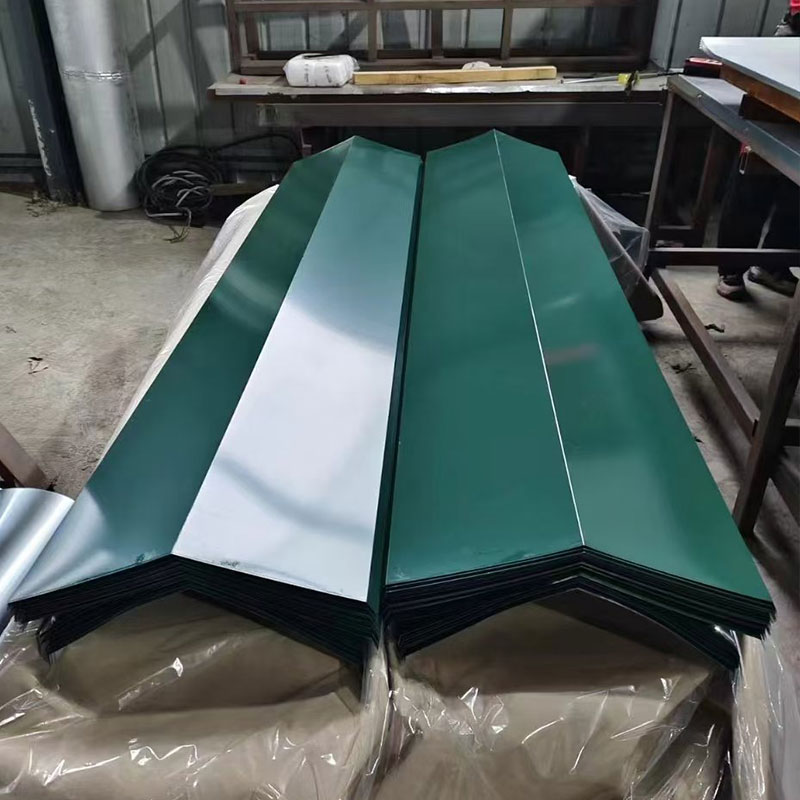

Такой рулон используют во множестве отраслей: строительство (крыши, ограждения), автомобилестроение (элементы кузова), производство бытовой техники (корпуса), металлообрабатывающая промышленность (изготовление деталей). Выбор холоднокатаного оцинкованного рулона оправдан там, где важна сочетаемость цены и надежности, требуется стабильная геометрия и долговечная защита от внешних воздействий. Например, для изготовления каркасов, где нужно обеспечить надежное соединение элементов, а также защиту от атмосферной влаги.

На рынке существует несколько видов цинкования: горячее цинкование и электролитическое цинкование. Горячее цинкование дает более толстый и прочный слой, но менее ровный. Электролитическое цинкование обеспечивает более гладкую поверхность и лучше подходит для декоративных целей. Выбор метода влияет на внешний вид и эксплуатационные характеристики.

Основные этапы производства холоднокатаного оцинкованного рулона

Процесс производства – это не просто 'залить сталь и прокатать'. Он включает в себя несколько ключевых этапов. Начнем с подготовки заготовок: это отрезка стали нужной длины и очистка от загрязнений. Далее идет холодная прокатка, которая формирует рулон в нужные размеры. После этого происходит цинкование. Важно контролировать толщину и равномерность цинкового покрытия. Затем рулон проходит финальную обработку – например, нанесение полимерного покрытия для повышения устойчивости к царапинам и атмосферным воздействиям.

Я помню, как на одном из предприятий, с которым мы сотрудничали, возникли проблемы с равномерностью цинкового покрытия. Оказалось, что процесс охлаждения после цинкования был неоптимальным. Это привело к образованию дефектов и снижению защиты от коррозии. Решение – оптимизация системы охлаждения и контроль температуры на каждом этапе.

Контроль качества: ключевой аспект

Качество холоднокатаного оцинкованного рулона определяется множеством параметров: химическим составом стали, толщиной и равномерностью цинкового покрытия, геометрическими размерами рулона, наличием дефектов поверхности. Контроль качества должен осуществляться на всех этапах производства – от входного контроля сырья до финальной упаковки готовой продукции. Используются различные методы контроля: ультразвуковой контроль, спектральный анализ, визуальный осмотр.

Не стоит недооценивать важность сертификации. Наличие сертификата соответствия требованиям ГОСТ или другим международным стандартам – это гарантия того, что продукт соответствует заявленным характеристикам. С сертификатом гораздо проще гарантировать соответствие требованиям заказчика и избежать проблем при дальнейшем использовании.

Проблемы с поставщиками и их решение

Часто возникают сложности с поиском надежного поставщика. Не все заводы могут предоставить продукцию требуемого качества и в нужном количестве. Кроме того, важно учитывать логистические затраты и сроки поставки. Мы сталкивались с ситуацией, когда поставщик не смог соблюсти сроки поставки, что привело к срыву сроков реализации проекта. Решение – диверсификация поставщиков и заключение долгосрочных контрактов с проверенными производителями.

Современные тенденции в производстве холоднокатаного оцинкованного рулона

В последние годы наблюдается тенденция к использованию более современных технологий цинкования – например, горячего цинкования с использованием сплавов цинка с алюминием и кремнием. Такие сплавы обеспечивают более высокую коррозионную стойкость и долговечность покрытия. Кроме того, растет спрос на экологически чистые технологии производства, направленные на снижение воздействия на окружающую среду. Например, используются замкнутые системы водоснабжения и утилизация отходов.

Выбор завода: на что обратить внимание?

При выборе холоднокатаного оцинкованного рулона важно обращать внимание на репутацию завода, его производственные мощности, наличие сертификатов качества, используемые технологии и цены. Также стоит учитывать наличие у завода собственных лабораторий для контроля качества продукции. Важно, чтобы завод был готов предоставить техническую поддержку и консультации.

Мы сотрудничаем с несколькими заводами, и каждый из них имеет свои сильные и слабые стороны. Выбор конкретного поставщика зависит от требований проекта и бюджета. Важно провести тщательный анализ и выбрать оптимальный вариант.

Примеры успешных и неудачных проектов

Были и успешные, и не очень проекты. Например, один из проектов по изготовлению ограждений для парка был реализован с использованием холоднокатаного оцинкованного рулона от одного из наших поставщиков. Качество рулона было на высоте, и ограждения прослужили без дефектов в течение нескольких лет. Другой проект по изготовлению элементов кузова для автомобиля столкнулся с проблемами из-за низкого качества рулона от другого поставщика. Элементы кузова быстро пришли в коррозию, что привело к необходимости их замены. Это дорогостоящая ошибка, которую можно было избежать, если бы мы выбрали более надежного поставщика.

Я считаю, что выбор поставщика – это ключевой фактор успеха любого проекта, связанного с использованием холоднокатаного оцинкованного рулона.

В заключение хочу сказать, что рынок холоднокатаного оцинкованного рулона динамичен и постоянно развивается. Важно быть в курсе последних тенденций и технологий, чтобы сделать правильный выбор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высококачественный металлочерепица с каменным покрытием в клетку

- Китай купить входную дверь

- однослойный профилированный лист

- Купить железную дверь завод

- Оптом стальные входные двери цена

- рулон с цинк-алюминиевым покрытием

- Дешево металлочерепица с натуральным каменным покрытием

- Оптом железная дверь бу

- Оптом строительный окрашенный рулон

- Установка железной двери завод