Фосфатированный оцинкованный рулон заводы

Ну что, заводы по производству оцинкованных рулонов... Каждый раз, когда клиент просит 'просто рулон, чтобы недорого', у меня сразу мысли о том, что он не понимает, сколько там нюансов. Многие думают, это просто покрытие цинком, да и все. Но на деле, от толщины цинка, от качества подготовки поверхности, от технологии нанесения – все это напрямую влияет на долговечность и внешний вид конечного продукта. Как-то раз, мы столкнулись с партией, где цинк просто облез на солнце через год. Клиент, естественно, разозлился. Тогда я понял, что нельзя экономить на качестве. Экономия на оцинковке – это всегда плата в будущем.

Процесс производства: от стального листа до готового продукта

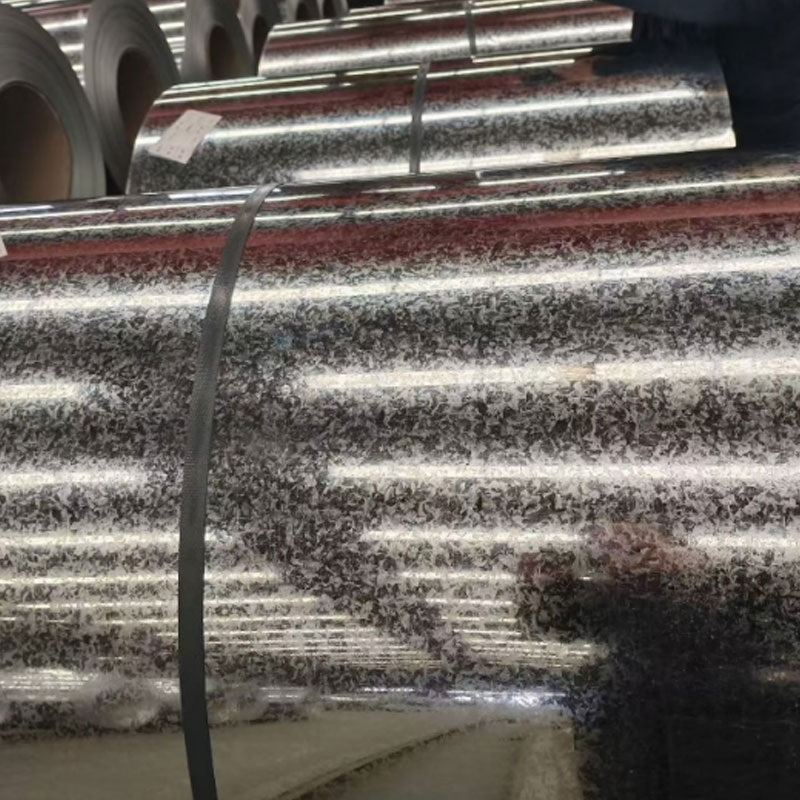

Если говорить о технологическом процессе, то он выглядит примерно так: сначала получается стальной лист, который проходит очистку – это критически важно, чтобы цинк хорошо 'зацепился'. Далее – фосфатирование, и, наконец, нанесение цинкового покрытия. Фосфатирование, кстати, это не просто краситель. Оно создает переходный слой между металлом и цинком, улучшает адгезию, а еще повышает коррозионную стойкость. В разных странах используют разные виды фосфатов, и это тоже влияет на конечный результат. Например, фосфат цинка считается одним из самых эффективных.

Сложности могут возникать с толщиной цинкового покрытия. Слишком тонкий – быстро проедает. Слишком толстый – удорожает производство. И тут опять же – баланс. Нам как-то предложили рулон с 'максимальной' толщиной цинка. Потом выяснилось, что он очень хрупкий, легко царапается. Не всегда больше – лучше.

Фосфатирование: зачем это нужно?

Фосфатирование - это действительно ключевой этап. Без него цинк может плохо прилипнуть к стали, особенно если сталь подготовлена недостаточно хорошо. Иногда, если качество фосфатирования низкое, на поверхности могут появляться пятна, подтеки. Это не только ухудшает внешний вид, но и снижает защиту от коррозии. И даже самые современные заводы по производству рулонных листов тщательно следят за этим этапом.

Мы как-то работали с предприятием, которое использовало устаревшее оборудование для фосфатирования. Результат был плачевный: рулоны быстро ржавели. Пришлось искать альтернативные решения, в том числе более современные технологии фосфатирования, а также более качественный цинк. Это стоило дополнительных затрат, но зато и надежность продукта выросла.

Контроль качества: что проверяют на заводе?

Контроль качества на заводах по производству оцинкованных рулонов – это целый комплекс проверок. Начинается с проверки входящего сырья – стали, цинка, фосфатов. Затем – контроль качества после каждой стадии производства: после очистки, после фосфатирования, после нанесения цинкового покрытия. Обязательно проверяют толщину покрытия, адгезию, коррозионную стойкость. Иногда даже используют специальные приборы для анализа химического состава покрытия.

Важно не только контролировать конечный продукт, но и следить за процессом производства в целом. Например, регулярно проверяют температуру, давление, время выдержки. Любое отклонение от нормы может привести к дефектам. Особенно важен контроль атмосферы в цехе – влажность, температура, наличие вредных веществ. Это напрямую влияет на качество покрытия.

Типы цинкования: гальванизация и горячее цинкование

Стоит упомянуть о разных способах цинкования. Гальванизация – это нанесение цинка электролитическим способом. Получается более равномерное покрытие, но и более дорогое. Горячее цинкование – это погружение стального листа в расплавленный цинк. Покрытие получается толще и прочнее, но и менее равномерным. Выбор метода зависит от требований к качеству и стоимости продукта.

В последнее время все большую популярность набирает цинкование с использованием специальных сплавов, например, цинк-алюминий. Такие покрытия обладают повышенной коррозионной стойкостью и долговечностью. Но и стоят они дороже.

Реальные проблемы и решения

Одна из частых проблем, с которой сталкиваются производители оцинкованных рулонов – это образование 'пузырей' под покрытием. Это происходит, когда на поверхности стали есть загрязнения, или когда процесс фосфатирования выполнен неправильно. Решение – тщательно очищать сталь перед фосфатированием, и использовать качественные фосфатирующие составы.

Еще одна проблема – это деформация рулонов после цинкования. Это может быть связано с неравномерным нагревом во время процесса горячего цинкования. Решение – использовать современное оборудование для контроля температуры и равномерного нагрева.

Пример из практики: работа с заказчиком из Москвы

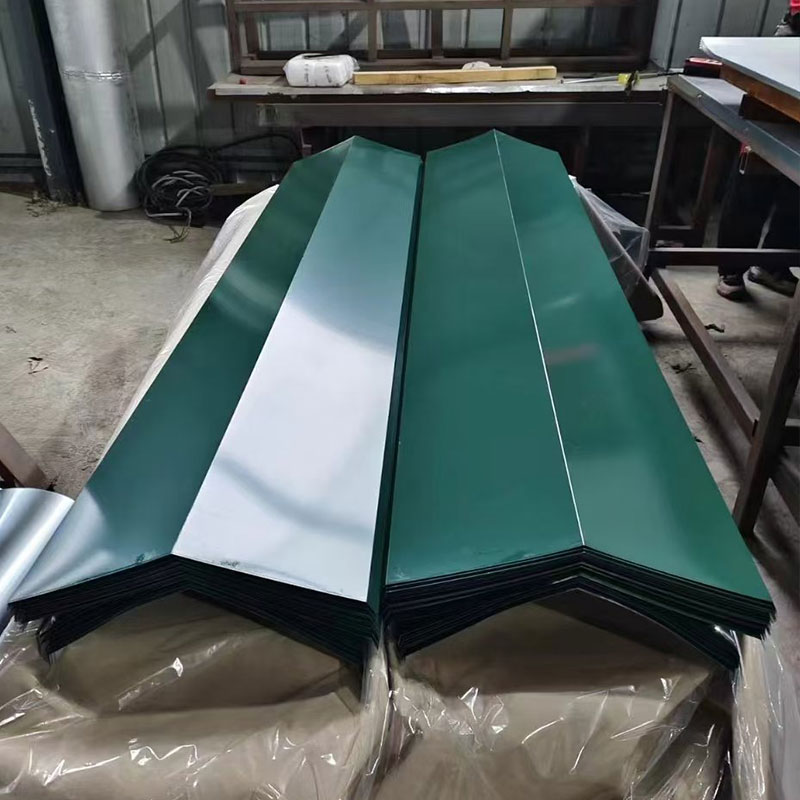

Недавно мы работали с заказчиком из Москвы, которому требовался оцинкованный рулон для производства ограждений. Требования были высокими – покрытие должно быть очень прочным и долговечным, чтобы выдерживать агрессивные атмосферные условия. Мы предложили ему рулон с цинковым покрытием толщиной 60 микрон, с использованием сплава цинк-алюминий. Заказчик был доволен результатом. Ограждения, изготовленные из этого рулона, прослужили без коррозии более 5 лет.

Будущее производства: новые технологии и материалы

В будущем производство оцинкованных рулонов будет двигаться по пути автоматизации и повышения эффективности. Будут использоваться новые материалы, например, полимерные покрытия, которые будут наноситься поверх цинкового слоя для повышения защиты от коррозии и улучшения внешнего вида продукта. Также, растет интерес к экологически чистым технологиям производства, например, к использованию цинка, полученного из вторичного сырья.

Наш завод по производству металлических листов, конечно, следит за этими тенденциями. Постоянно инвестируем в новое оборудование, изучаем новые технологии, чтобы предлагать нашим клиентам самые современные и надежные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий железные двери недорого

- Высококачественный металлическая дверь мастер

- Дешево металлочерепица с натуральным каменным покрытием

- Высококачественный строительный оцинкованный рулон

- Композитный профилированный лист завод

- Покрытие для окрашенных рулонов завод

- Оптом стальные двери дверной

- Высококачественный железная дверь

- Китай двери стальной стандарт

- Пассивированный оцинкованный рулон заводы