Стеновой профилированный лист завод

Когда речь заходит о заводском производстве профилированного листа, многие сразу думают про автоматизацию, огромные линии и практически полное отсутствие ручного труда. И это, конечно, так, в идеале. Но реальность часто оказывается гораздо сложнее. Много лет занимаюсь этой сферой, и скажу вам, что даже на самых современных заводах всегда есть место для человеческого фактора – от контроля качества до оперативного решения возникающих проблем. Мне кажется, часто недооценивают важность предиктивного обслуживания оборудования – это не просто модное слово, а реальная необходимость, особенно при больших объемах производства.

Что такое профилированный лист и где он применяется?

Для начала, давайте немного освежим знания о самом продукте. Профилированный лист – это металлическая конструкция, имеющая волнообразный профиль, что придает ей высокую прочность и жесткость при минимальном весе. Это делает его идеальным материалом для кровельных и фасадных работ, а также для изготовления различных конструкций – от каркасов зданий до ограждений. Использовать его можно практически везде: в жилых домах, складских помещениях, промышленных объектах. Разнообразие профилей – волна, трещина, гармошка – позволяет адаптировать материал под конкретные задачи. При этом, стоит помнить, что характеристики листа (толщина, высота волны, ширина профиля) напрямую влияют на его несущую способность и долговечность.

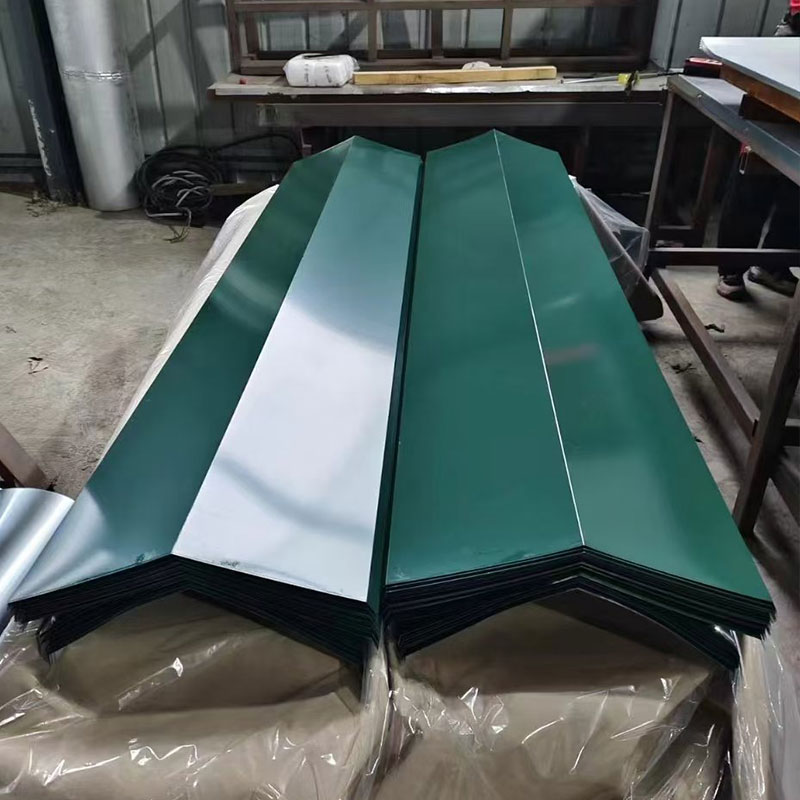

Сейчас популярно использовать профилированный лист с полимерным покрытием. Это не только защищает металл от коррозии, но и позволяет создавать конструкции различных цветов и оттенков, что, безусловно, положительно сказывается на эстетическом восприятии здания.

Основные этапы производства: от заготовки до готового продукта

Процесс производства профилированного листа – это сложный многоступенчатый процесс. Он начинается с заготовки – обычно это листовой прокат (сталь). Далее следует профилирование – создание характерного волнообразного профиля. Существует несколько способов профилирования: волночное штамповка, ротационное профилирование. Штамповка – более традиционный и распространенный метод, позволяющий получать листы с высокой точностью и производительностью. Ротационное профилирование – более современный метод, который позволяет создавать более сложные профили. После профилирования лист проходит этап покраски и нанесения защитного покрытия. И, конечно, финальный контроль качества – проверка на соответствие стандартам и отсутствие дефектов.

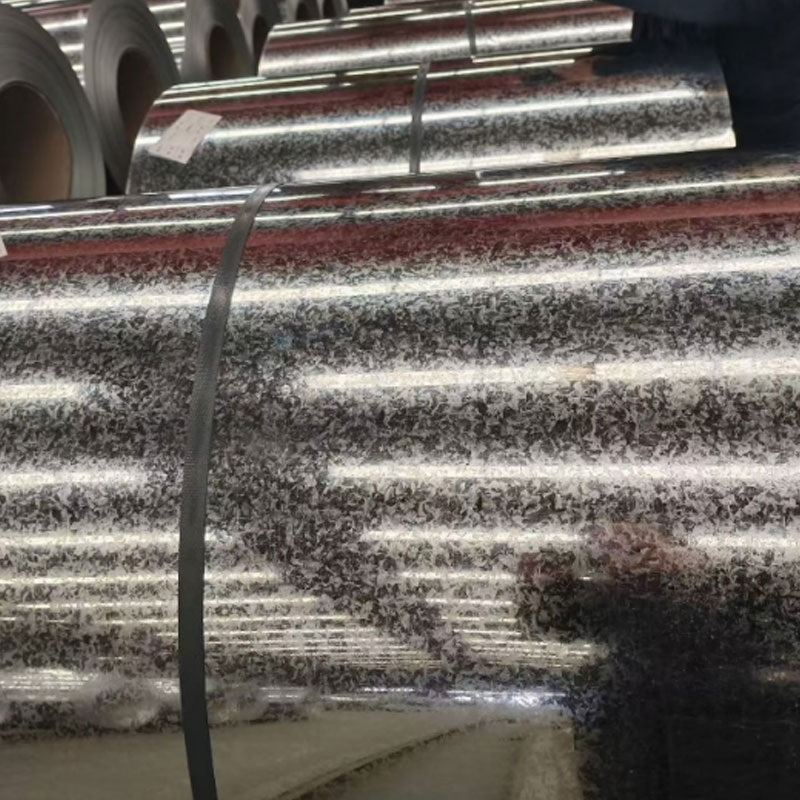

Ключевой момент, на мой взгляд, – это контроль за качеством заготовки. Если металл имеет дефекты, они будут только усугубляться в процессе профилирования, что приведет к браку. Поэтому очень важно тщательно проверять входящий материал.

Проблемы, с которыми сталкиваются производители и способы их решения

Одна из самых распространенных проблем – это образование складок и деформаций при профилировании. Это может быть связано с неправильной настройкой оборудования, некачественной заготовкой или несоответствием параметров профилирования. Решение – тщательная настройка оборудования, использование качественной заготовки и регулярное техническое обслуживание. Кроме того, необходимо уделять внимание правильной сборке и монтажу профилированного листа – это также может предотвратить образование дефектов.

Еще одна проблема – это неравномерность покрасочного покрытия. Это может быть связано с недостаточной подготовкой поверхности перед покраской, неправильным выбором краски или неоптимальными условиями покраски. Решение – тщательная подготовка поверхности, использование качественной краски и соблюдение технологических требований к покраске. Очень часто упускают из виду влияние влажности воздуха на результат покраски, особенно в сезон дождей.

Опыт работы с различным оборудованием и материалами

Я имел опыт работы с различными типами оборудования для производства профилированного листа – от старых штамповочных прессов до современных автоматизированных линий. Каждый тип оборудования имеет свои преимущества и недостатки. Старые прессы требуют большего обслуживания и имеют более низкую производительность, но они более надежны и долговечны. Современные линии более производительны и требуют меньше обслуживания, но они более чувствительны к качеству заготовки и требуют более квалифицированного персонала.

Что касается материалов, то я работал со сталью различных марок – углеродистой, оцинкованной, с полимерным покрытием. Каждая марка имеет свои свойства и требует определенных технологических параметров при профилировании и покраске. Например, оцинкованная сталь более устойчива к коррозии, но ее сложно профилировать. Поэтому важно правильно подобрать марку стали в зависимости от условий эксплуатации готового продукта.

На что обращать внимание при выборе поставщика?

Выбор поставщика профилированного листа – это ответственный шаг. Важно обращать внимание на несколько факторов: качество продукции, наличие сертификатов соответствия, техническую поддержку, сроки поставки и цену. Рекомендую запрашивать образцы продукции и проводить испытания на соответствие требованиям. Не стоит экономить на качестве – это может привести к серьезным проблемам в будущем. Я рекомендую изучать репутацию компании, читать отзывы клиентов и проверять наличие у нее лицензий и разрешений.

ООО Шаньдун Гуаньтэн Стальные Плиты ([https://www.sdgtgb.ru/](https://www.sdgtgb.ru/)) - крупный игрок на рынке, и у них есть широкий ассортимент продукции и неплохая репутация, но всегда нужно проверять данные и сравнивать предложения.

Современные тенденции в производстве

В последнее время наблюдается тенденция к автоматизации производства профилированного листа. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Также растет спрос на экологически чистые материалы и технологии. Производители все больше внимания уделяют использованию переработанного металла и разработке экологически безопасных покрытий. Мы в своей работе стараемся придерживаться этих тенденций, чтобы предлагать нашим клиентам самые современные и экологичные решения.

Кроме того, важно отметить растущую роль цифровых технологий в производстве профилированного листа. Использование 3D-моделирования, компьютерного проектирования и автоматизированного управления производством позволяет повысить точность и эффективность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- завод стальных дверей

- Высококачественный купить стальную входную дверь

- Оптом однослойный профилированный лист

- Китай окрашенный рулон для бытовой техники

- Дешево стальные двери 1

- Китай профилированный лист оцинкованный

- Китай купить металлическую дверь бу

- Кровельный профилированный лист завод

- Оптом двери стальная линия

- Ведущий строительный окрашенный рулон