Профилированный окрашенный лист завод

Итак, профилированный окрашенный лист завод… Сразу возникает ощущение масштаба, автоматизации, огромных производственных мощностей. Часто думают, что это все про большие станки и сложные технологические процессы. И это, конечно, так, но… На самом деле, вот где кроется настоящая проблема – не в технологиях, а в детализации, в понимании требований рынка и, как следствие, в контроле качества на каждом этапе. Я сейчас не про теории, я про то, что видел собственными глазами, про то, что приходилось исправлять, про то, что ломало кости. Изначально, когда я только начинал, думал, что просто нужно правильно подобрать краску и обеспечить равномерность нанесения. Эх, наивный я был…

С чего начинается производство? Закупка металла и подготовка

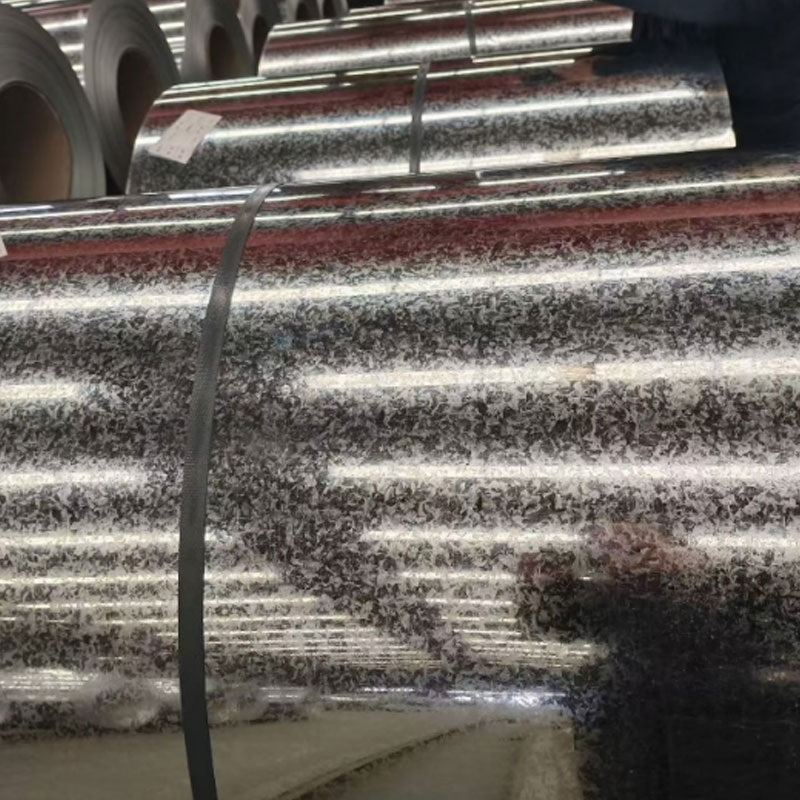

Все начинается с металла – с ковкого, готового к превращению в нужную форму. Качество заготовки, ее химический состав, наличие дефектов – это основа всего. Нельзя экономить на входном контроле. Особенно сейчас, когда цены на металл постоянно меняются, легко поддаться соблазну купить дешевле, но это прямая дорога к проблемам с финишным покрытием. Например, я помню один случай – завезли заготовку с повышенным содержанием серы. И хоть производитель уверял, что все в порядке, после окраски краска начала отслаиваться. Пришлось возвращать партию, что, конечно, убытки.

Подготовка поверхности – это еще один критически важный этап. Очистка от ржавчины, обезжиривание, создание нужной шероховатости… От этого зависит адгезия краски, и, следовательно, долговечность покрытия. Здесь уже важен не просто выбор моющих средств, а грамотный выбор технологии очистки, подбор оптимальных параметров механической обработки. Мы однажды использовали слишком агрессивную шлифовку, и покрытие оказалось неравномерным. Помню, потратили кучу времени и денег на устранение дефектов.

Окраска: больше, чем просто нанесение покрытия

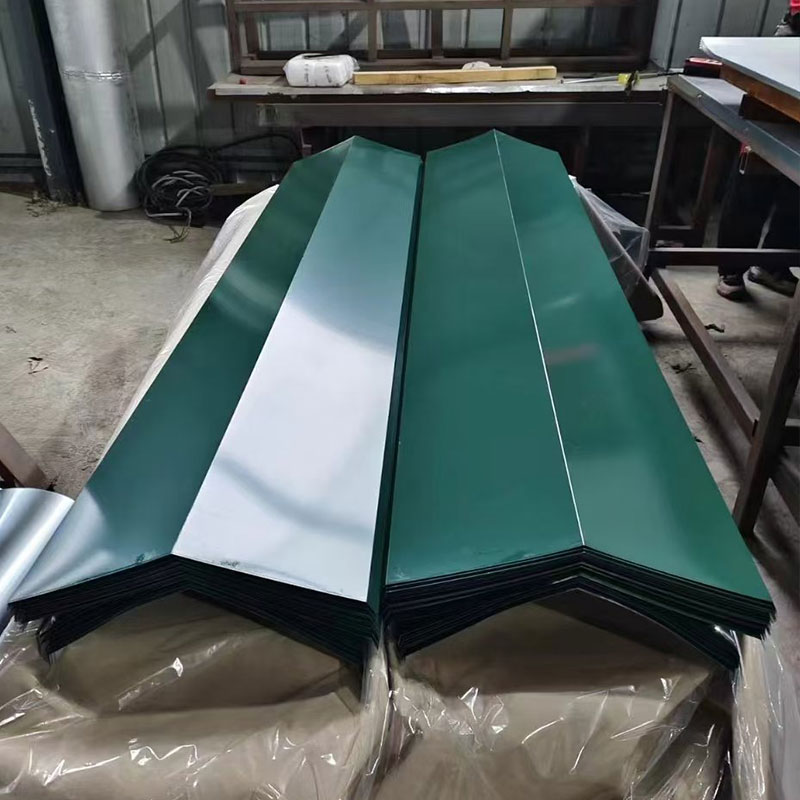

Сама окраска – это, конечно, сложный процесс, включающий в себя несколько этапов: грунтование, нанесение нескольких слоев краски, сушку, отжиг. Важно правильно подобрать краску для конкретных условий эксплуатации – для улицы, для помещения, для агрессивной среды. Нужно учитывать температурный режим, влажность, интенсивность ультрафиолетового излучения. Сейчас очень популярны порошковые покрытия – они более долговечные и экологичные, но и более требовательные к технологическому процессу. Например, при неправильном отжиге порошок может расслоиться или потерять блеск.

Я видел множество заводов, которые пытаются сэкономить на количестве слоев краски. Это ошибка. Даже если один слой краски кажется достаточно толстым, часто требуется несколько слоев для обеспечения необходимой защиты от коррозии и внешних воздействий. В противном случае, покрытие будет быстро разрушаться, и клиенты будут недовольны.

Проблемы с финишным покрытием: что чаще всего встречается?

Самые распространенные проблемы с профилированным окрашенным листом – это отслаивание краски, появление сколов, царапин, выцветание. И причин может быть много: плохое качество металла, неправильная подготовка поверхности, некачественная краска, неправильная технология нанесения, несоблюдение температурного режима при сушке и отжиге.

Еще одна проблема – это дефекты покраски: капельки, разводы, неравномерное нанесение. Их бывает очень сложно исправить, а иногда – невозможно. Поэтому так важно использовать современное оборудование и обучать персонал. Мы однажды столкнулись с проблемой 'голубого пепла' – это когда краска при отжиге образует голубоватый налет. Выяснилось, что причина в неправильном составе краски. Пришлось искать нового поставщика.

Контроль качества: ключ к успеху

Контроль качества – это не просто формальность, это необходимость. Он должен осуществляться на каждом этапе производства – от входного контроля металла до финальной проверки готового изделия. Нельзя полагаться только на визуальный осмотр. Нужны лабораторные исследования, измерения толщины покрытия, тесты на адгезию, тесты на коррозионную стойкость.

В современных профилированных окрашенных листах часто используют ультразвуковой контроль – он позволяет выявить скрытые дефекты в покрытии. Еще один важный инструмент – это спектральный анализ, который позволяет определить химический состав краски и убедиться в ее соответствии требованиям. Это позволяет выявлять проблему на ранней стадии и предотвращать дорогостоящие убытки.

Технологические нюансы: что нужно знать?

Существуют разные технологии нанесения краски: распыление, окунание, электростатическое нанесение. Каждая технология имеет свои преимущества и недостатки. Электростатическое нанесение, например, обеспечивает более равномерное покрытие, но требует более сложного оборудования. Выбор технологии зависит от типа краски, от толщины покрытия, от требований к экологичности.

И, кстати, не стоит недооценивать роль квалификации персонала. Даже самое современное оборудование бесполезно без опытных специалистов, которые умеют его правильно настроить и использовать. Необходимо постоянно обучать персонал, повышать их квалификацию, давать им возможность обмениваться опытом.

ООО Шаньдун Гуаньтэн Стальные Плиты: взгляд изнутри

ООО Шаньдун Гуаньтэн Стальные Плиты – крупный игрок на рынке стальных листов, и у них, как и у любой крупной компании, свои особенности и сложности. Я сотрудничал с ними в рамках поставки сырья, и могу сказать, что они уделяют большое внимание контролю качества на всех этапах производства. У них есть современные лаборатории, опытные специалисты, и они постоянно внедряют новые технологии. Они, конечно, испытывают те же проблемы, что и все остальные производители профилированных окрашенных листов – колебания цен на металл, нехватка квалифицированных кадров, повышенные требования к экологичности.

Но в целом, они стремятся к совершенству, и это, безусловно, положительно сказывается на качестве их продукции. И, как показывает практика, при должной экспертизе, использование современных технологий и строгое соблюдение норм и стандартов, производство профилированного окрашенного листа может быть эффективным и прибыльным бизнесом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высококачественный промышленная стальная дверь

- Ведущий купить железную входную дверь

- Китай защитный профилированный лист для оборудования

- Дверь металлическая входная заводы

- Ведущий стальная дверь с трансферной печатью

- Высококачественный металлочерепица с алюмоцинковым покрытием и каменным гранулятом

- Оцинкованный рулон для автомобилей заводы

- Дешево пассивированный оцинкованный рулон

- Дверь входная бу завод

- Китай профилированный лист кровельный