Профилированный металлический лист заводы

Все часто говорят о заводах профилированного листа как о механизмах, штампующих одинаковые листы, и это, конечно, правда. Но дело не только в количестве. На самом деле, качество, точность, а еще и гибкость производства – вот что отличает одного производителя от другого. Я вот, много лет в этой сфере, понимаю, что за 'профилем' скрывается целая куча нюансов. Что важно, а что можно упустить. И ошибки в этих нюансах потом дорого обходятся.

Что такое 'хороший' завод профилированного листа?

Что значит 'хороший' завод? Для меня это не просто завод с большим количеством станков. Это комплексный подход, начинающийся с выбора сырья и заканчивающийся контролем готовой продукции. Тут важно не только наличие современного оборудования, но и квалификация персонала, налаженные процессы и, конечно, система контроля качества. Часто завод заявляет о сертификатах и стандартах, но на деле… все не так однозначно. Я видел множество примеров, когда 'сертифицированный' завод выпускал продукцию, далекую от заявленных характеристик. Поэтому, прежде чем заказывать, нужно внимательно изучить документацию, а еще лучше – посмотреть на сам производственный процесс. Профилированный металлический лист заводы, особенно международные, должны соответствовать строгим требованиям ГОСТ, но зачастую эти требования формально соблюдаются.

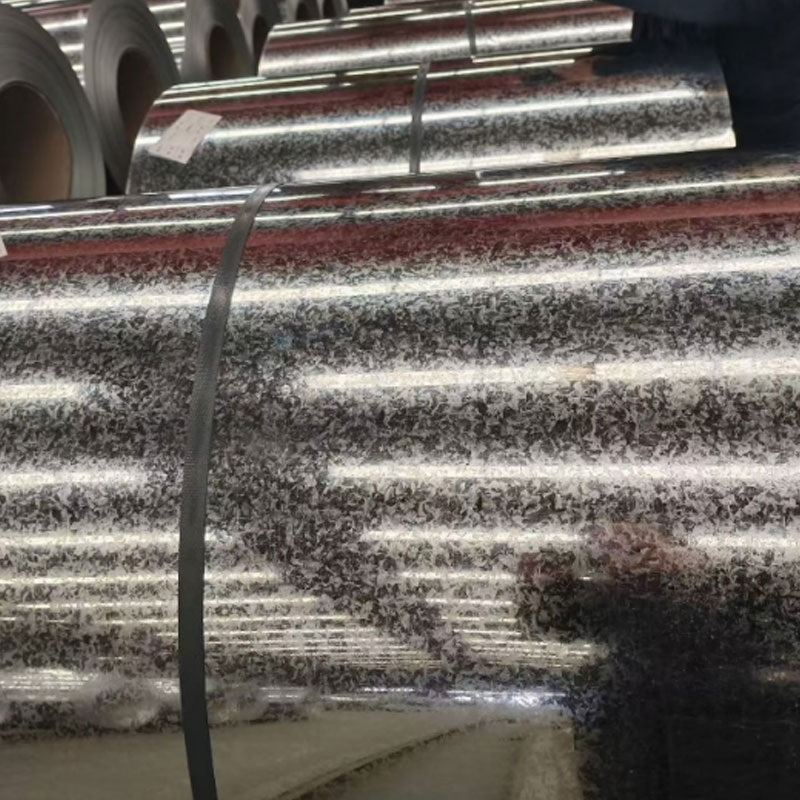

Важность сырья и его качества

Начало любого производства – это сырье. От качества металла зависит прочность, долговечность и внешний вид готового профиля. Я как-то работал с одним заводом, который экономил на металле, используя более дешевые марки. В итоге, профили быстро деформировались при монтаже, покраска слетела, а клиенты требовали возврата. Проблемы, конечно, решались, но это стоило кучу времени и денег. Вот почему сейчас, при выборе поставщика, я всегда настаиваю на предоставлении сертификатов на металл от независимых лабораторий. И, конечно, проверяю соответствие химического состава требованиям стандарта.

Оборудование и его влияние на точность

Современное оборудование, конечно, помогает повысить точность и скорость производства. Но просто купить дорогой станок – это недостаточно. Важно, чтобы он был настроен и обслуживался правильно. Многие заводы гордятся своими станками, но не уделяют должного внимания калибровке и регулярному техническому обслуживанию. Это приводит к тому, что профиль получается неровным, с отклонениями от заданных размеров. Я видел такие экземпляры – откровенно скажу, стыдно выставлять их на рынок. К тому же, неправильно настроенное оборудование может быстро изнашивать режущий инструмент, что увеличивает затраты на обслуживание.

Контроль качества на всех этапах производства

Контроль качества – это не просто проверка готового продукта. Это система, которая охватывает все этапы производства – от входного контроля сырья до финальной упаковки. Я считаю, что на каждом этапе должны быть контрольные точки, где можно выявить и устранить возможные дефекты. Часто заводы пренебрегают этим, считая, что 'все и так хорошо получается'. Но это очень опасная ошибка. Именно благодаря контролю качества можно предотвратить выпуск бракованной продукции и снизить риски для клиентов.

Какие проблемы чаще всего возникают при работе с заводами профилированного листа?

Проблем, как говорится, хватает. Чаще всего это несоблюдение сроков поставки, некачественная упаковка и неверные характеристики продукции. Я как-то заказывал партию профиля у одного завода, а при получении обнаружил, что размеры не соответствуют заявленным. Пришлось возвращать товар и искать другого поставщика. И это затягивало сроки строительства и увеличивало затраты. А иногда, проблема кроется в коммуникации. Завод не в состоянии быстро реагировать на изменения в заказе или на запросы по технической документации. Это, конечно, тоже очень неприятно.

Недостатки автоматизации и человеческий фактор

Автоматизация – это, безусловно, хорошо. Она повышает производительность и снижает вероятность ошибок. Но даже при наличии современного оборудования не стоит забывать о человеческом факторе. Ошибки могут возникать на любом этапе производства, если сотрудники не обучены или не следят за процессом. Как-то на одном заводе произошла авария из-за неправильной настройки станка. К счастью, никто не пострадал, но ущерб был значительный. И это еще раз показывает, насколько важно уделять внимание обучению персонала и соблюдению техники безопасности.

Логистика и транспортировка готовой продукции

Транспортировка профилированного листа – это тоже не просто задача. Неправильная упаковка может привести к повреждению продукции при транспортировке. Нужно учитывать размеры и вес профиля, а также условия транспортировки. Я как-то видел, как грузчики просто складывали профиль в кучу на грузовике, без какой-либо защиты. В результате, многие листы были погнуты и царапаны. Вот почему важно, чтобы завод предоставлял профессиональную упаковку и организовывал транспортировку с учетом всех требований.

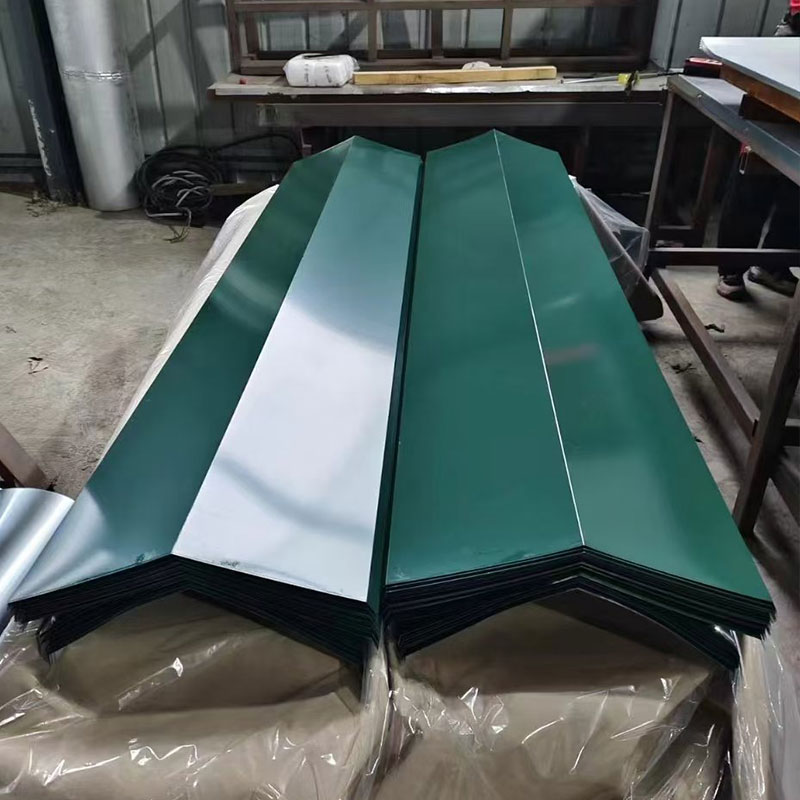

Альтернативные решения и новые технологии

В последнее время на рынке появляются новые технологии и альтернативные решения, которые могут улучшить качество и снизить затраты на производство профилированного металлического листа. Например, используются новые марки металла, которые более устойчивы к коррозии. Используются новые методы покраски, которые обеспечивают более долговечное покрытие. И даже разрабатываются новые конструкции профиля, которые более прочны и легки.

Я вот сейчас изучаю возможность использования лазерной резки для профилированного листа. Это позволяет получить более точные и аккуратные края, а также снизить количество отходов. Технология, конечно, еще не получила широкого распространения, но я думаю, что в будущем она станет стандартом.

Выводы

В заключение хочу сказать, что выбор завода профилированного листа – это ответственное решение. Не стоит экономить на качестве, иначе потом придется платить. Нужно внимательно изучить репутацию поставщика, проверить его сертификаты, посмотреть на производственный процесс и убедиться, что он может гарантировать качество продукции. И, конечно, не стоит бояться задавать вопросы и требовать от поставщика прозрачности.

ООО Шаньдун Гуаньтэн Стальные Плиты, по моему мнению, неплохой вариант. Их опыт работы на международном рынке и стремление к качеству заслуживают внимания. По крайней мере, они демонстрируют готовность к диалогу и готовы предоставить всю необходимую информацию.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай горячеоцинкованный стальной рулон

- Китай электрооцинкованный рулон

- Китай рулон с полиэфирным покрытием

- Высококачественный входная дверь в квартиру с шумоизоляцией

- Оптом производитель стальных дверей

- Цельнометаллическая дверь завод

- Китай противоударная стальная дверь

- Высококачественный лист окрашенной стали

- Высококачественный двери стальной стандарт

- Оптом электрооцинкованный рулон