Оптом фосфатированный оцинкованный рулон

В последнее время наблюдается повышенный интерес к фосфатированному оцинкованному рулону. Многие заказывают, руководствуясь лишь ценой, но я заметил, что часто в итоге возникают проблемы с качеством, коррозией или просто неоптимальным использованием материала. Думаю, дело не только в поставщике, но и в понимании специфики этого покрытия и того, как оно ведет себя в разных условиях. На мой взгляд, нередко забывают о важности подготовки поверхности перед нанесением фосфатного слоя и о том, как этот слой влияет на последующую окраску. Именно этот комплексный подход – ключ к долговечности и надежности.

Фосфатирование: базовые принципы и их влияние на конечный продукт

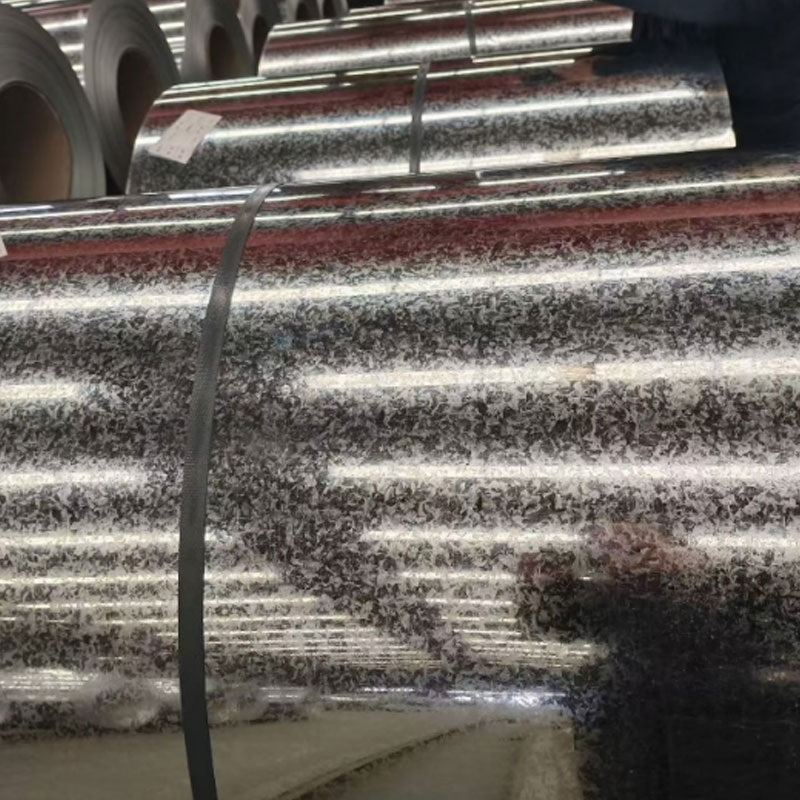

Позвольте начать с основ. Фосфатирование – это процесс нанесения на сталь слоя фосфатов металлов, чаще всего цинка, марганца или фосфора. Цель – создать защитную пленку, которая повышает адгезию последующего покрытия, обеспечивает коррозионную стойкость и улучшает свойства обработки поверхности. Конечно, есть разные виды фосфатирования – цинкофосфатирование, цинкофосфатно-фосфатирование, и каждый из них имеет свои особенности. Например, цинкофосфатирование, как правило, более экономичное, но и менее устойчивое к агрессивным средам, чем более сложные варианты.

Критически важно понимать, что толщина фосфатного слоя напрямую влияет на его эффективность. Слишком тонкий слой не обеспечит достаточной защиты, а слишком толстый может привести к проблемам с адгезией и отслаиванию покрытия. Многие производители заявляют о толщине слоя, но реальное значение может отличаться от заявленного. Поэтому необходимо тщательно проверять соответствие требованиям и, по возможности, заказывать образцы для тестирования.

Я помню один случай, когда мы столкнулись с проблемой коррозии у клиента, использовавшего фосфатированный оцинкованный рулон для производства садовой мебели. Позже выяснилось, что поставщик не соблюдал технологию нанесения фосфата, и слой получился слишком тонким. В результате мебель быстро начала ржаветь, несмотря на заявленную стойкость к коррозии. Этот опыт научил нас всегда проверять техническую документацию и контролировать процесс производства на каждом этапе.

Контроль качества фосфатированного слоя: что смотреть

Существует несколько способов контроля качества фосфатированного слоя. Самый простой – визуальный осмотр. Слой должен быть однородным, без дефектов, таких как царапины, сколы или пузырьки. Важно также обратить внимание на цвет – он должен быть равномерным и соответствовать спецификациям. Более точные методы контроля включают в себя измерения толщины слоя с помощью специального оборудования, а также химический анализ для определения состава и свойств покрытия. Часто используют методы покраски, чтобы оценить адгезию, это также весьма показательно.

Не стоит забывать и про лабораторные испытания на коррозионную стойкость. Они позволяют оценить, насколько хорошо покрытие защищает сталь от воздействия различных агрессивных сред, таких как влага, соли и кислоты. Именно эти испытания, к сожалению, не всегда проводятся, особенно у небольших производителей.

В нашей компании мы используем ультразвуковой толщиномер для контроля толщины фосфатного слоя. Это позволяет нам убедиться, что материал соответствует требованиям заказчика и не содержит дефектов.

Применение и особенности использования

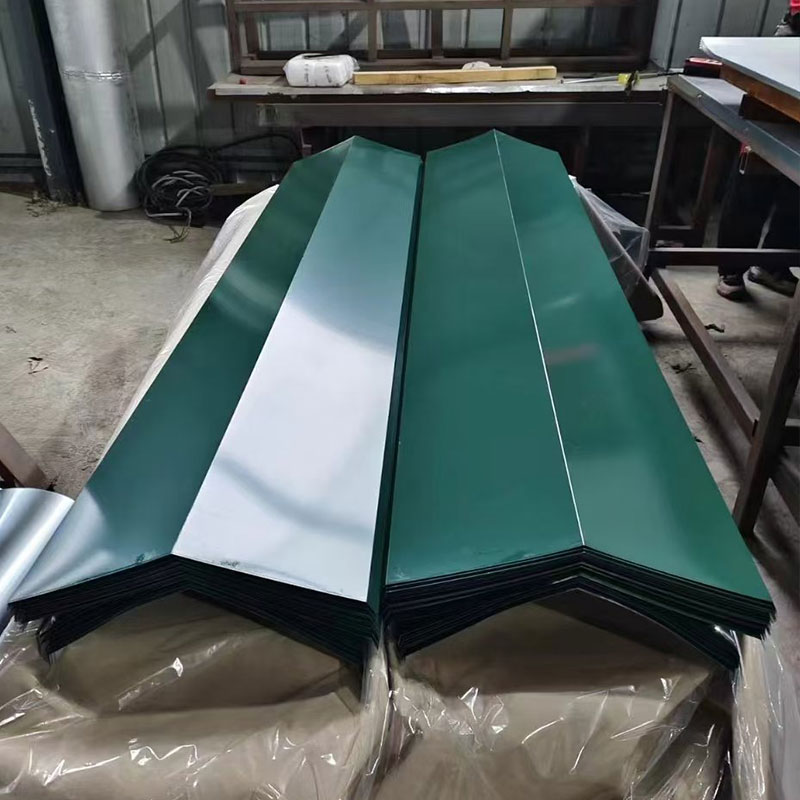

Фосфатированный оцинкованный рулон находит широкое применение в различных отраслях промышленности, в частности, в строительстве, машиностроении, производстве мебели и сантехники. Он используется для изготовления ограждений, каркасов, профилей, декоративных элементов и многих других изделий. Благодаря своей коррозионной стойкости и адгезионным свойствам, он является отличным материалом для последующей покраски и нанесения других покрытий.

При использовании фосфатированного оцинкованного рулона важно соблюдать определенные правила. Не рекомендуется хранить его во влажных условиях, так как это может привести к образованию коррозии. Также важно избегать механических повреждений, таких как царапины и сколы, так как они могут снизить эффективность защитного слоя.

Один из интересных случаев, который я могу привести, связан с применением этого материала в производстве фасадов зданий. Мы поставляли фосфатированный оцинкованный рулон для облицовки фасадов, которые находились вблизи моря. Благодаря своей высокой коррозионной стойкости, материал прослужил без деформаций и коррозии в течение многих лет, что позволило существенно снизить затраты на обслуживание и ремонт.

Типичные проблемы и их решение

Несмотря на все преимущества, использование фосфатированного оцинкованного рулона может сопровождаться определенными проблемами. Одна из наиболее распространенных – это проблемы с адгезией последующего покрытия. Это может быть связано с недостаточной очисткой поверхности перед нанесением фосфата, с неправильным выбором типа фосфатного покрытия или с несоблюдением технологии нанесения. В таких случаях необходимо тщательно очистить поверхность, выбрать подходящий тип фосфата и обратиться к квалифицированным специалистам для нанесения покрытия.

Другой распространенной проблемой является образование коррозии в местах повреждения фосфатного слоя. Это может быть связано с механическими повреждениями, с воздействием агрессивных сред или с неправильным хранением материала. В таких случаях необходимо немедленно устранить повреждение, очистить поверхность и нанести новое защитное покрытие.

Мы столкнулись с ситуацией, когда заказчик обнаружил под слоем краски коррозию. Оказалось, что рулон неправильно хранился. В результате пришлось полностью перекрашивать изделие. Поэтому всегда важно обеспечивать правильные условия хранения и транспортировки материала.

Заключение

Итак, оптом фосфатированный оцинкованный рулон – это отличный материал для различных применений, но важно понимать все тонкости его использования. Тщательный контроль качества, правильное хранение и соблюдение технологии нанесения покрытия – вот ключевые факторы, которые обеспечивают долговечность и надежность изделий из этого материала. При правильном подходе, инвестиции в такой материал окупаются сторицей. Я надеюсь, мои наблюдения и опыт будут полезны вам при выборе фосфатированного оцинкованного рулона для ваших проектов.

Если у вас есть какие-либо вопросы, не стесняйтесь обращаться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий профилированный лист н60

- Китай профилированный лист крыша

- Китай кровельный профилированный лист

- Высококачественный оцинкованная металлочерепица с каменным покрытием

- Дверная дверь входная завод

- Ведущий цельнометаллическая дверь

- Оптом сайт дверей стальных

- Высококачественный стальная дверь с деревянной отделкой

- Китай профилированный лист нс

- профилированный лист мп 20х1100