Оптом оборудование для производства оцинкованных рулонов

Сразу скажу, что рынок оборудования для производства оцинкованных рулонов сейчас переживает своего рода переломный момент. Часто вижу, как начинающие предприниматели, увлеченные идеей, сразу задумываются о самых дорогих и сложных линиях, забывая о фундаментальных вещах. Думают, что чем мощнее станок, тем лучше. На деле же – правильный выбор оборудования, соответствующего предполагаемому объему и качеству продукции, важнее, чем просто 'самый современный'. И вот это понимание – результат не только теоретических знаний, но и ряда довольно болезненных практических ошибок, которые мы на себе испытали.

Основные этапы производства: где закладывается основа успеха

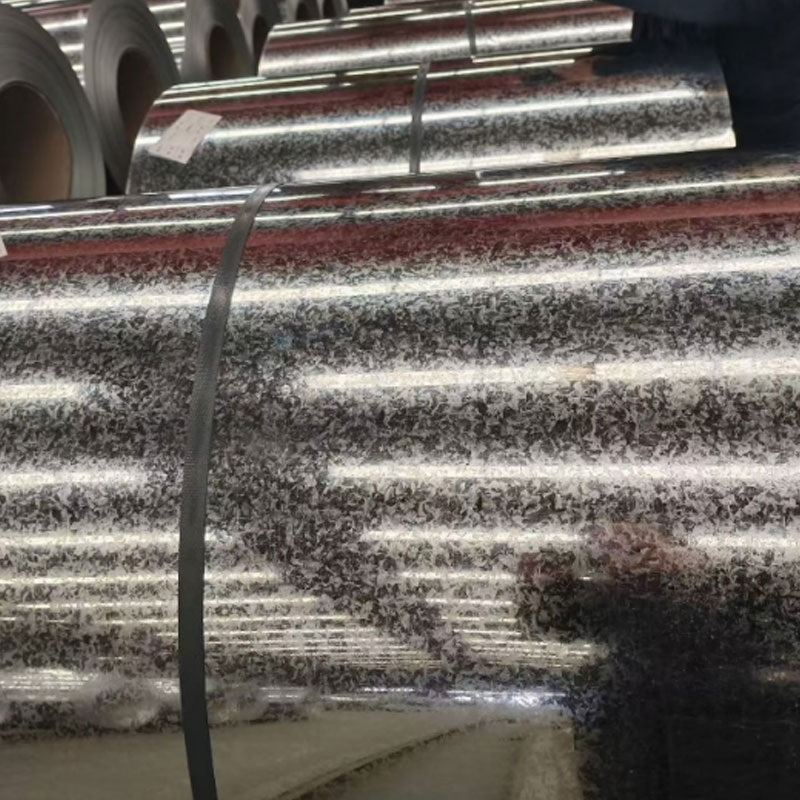

Производство оцинкованных рулонов – это многоступенчатый процесс. Начиная с подготовки металла (обычно это стальные листы), последовательно идут: гальванизация, нанесение покрытий (если требуется), контроль качества, намотка. И каждый этап требует своего оборудования. В первую очередь, конечно, это гальваническая линия. Здесь сразу возникает вопрос: выбрать гальванизацию цинком (обычная или горячая) или другие варианты? Зависит от требований к коррозионной стойкости и, конечно, от бюджета. Важно, чтобы гальваническая линия была адаптирована к конкретному типу металла, который вы планируете использовать. Например, сталь разного химического состава по-разному реагирует на цинкование.

Мы, например, изначально сделали ставку на относительно бюджетную гальваническую линию для горячего цинкования. Это позволило быстро выйти на рынок, но потом столкнулись с проблемой неравномерности покрытия на некоторых партиях. Пришлось вкладываться в более продвинутую систему контроля и корректировку параметров процесса. Это, конечно, увеличило первоначальные инвестиции, но в итоге окупилось – повысилась надежность и стабильность производства. Это типичная история, когда экономия на начальном этапе приводит к убыткам в будущем.

Выбор гальванической линии: ключевые факторы

При выборе оборудования для гальванизации, стоит обратить внимание на несколько ключевых факторов. Прежде всего, это производительность. Определите, какой объем продукции планируете производить в месяц, и выбирайте линию, которая сможет справиться с этой нагрузкой, не теряя в качестве. Следующий важный фактор – автоматизация. Современные линии позволяют автоматизировать практически все этапы процесса, что снижает трудозатраты и повышает точность. Но автоматизация – это не всегда гарантия качества. Важно, чтобы система контроля качества была надежной и могла оперативно выявлять дефекты. Мы рассматривали несколько вариантов автоматизированных линий от разных производителей, и в итоге выбрали ту, которая предлагала наиболее гибкую настройку параметров процесса и возможность интеграции с системой контроля качества. Это был более дорогой вариант, но он оказался оправданным в долгосрочной перспективе.

Еще один не менее важный момент – энергоэффективность. Гальванические линии – это энергоемкое оборудование, поэтому экономия электроэнергии может существенно снизить операционные расходы. Обратите внимание на потребляемую мощность оборудования и выбирайте модели с современными энергосберегающими технологиями. Кроме того, не стоит забывать об обслуживании. Убедитесь, что производитель предоставляет качественное сервисное обслуживание и имеет запасные части в наличии. Это поможет избежать простоев производства и сократить затраты на ремонт.

Оборудование для других этапов: от подготовки до намотки

Гальванизация – это только часть процесса. Не менее важна подготовка металла перед цинкованием. Это включает в себя очистку от ржавчины, масляных пятен и других загрязнений. Для этого используются различные методы: травление, обезжиривание, пескоструйная обработка. Выбор метода зависит от типа металла и степени загрязнения. Пескоструйная обработка, например, является очень эффективным, но и довольно дорогостоящим способом подготовки поверхности. В нашем случае, мы решили использовать комбинацию травления и обезжиривания, что позволило снизить затраты, не ухудшив качество подготовки металла.

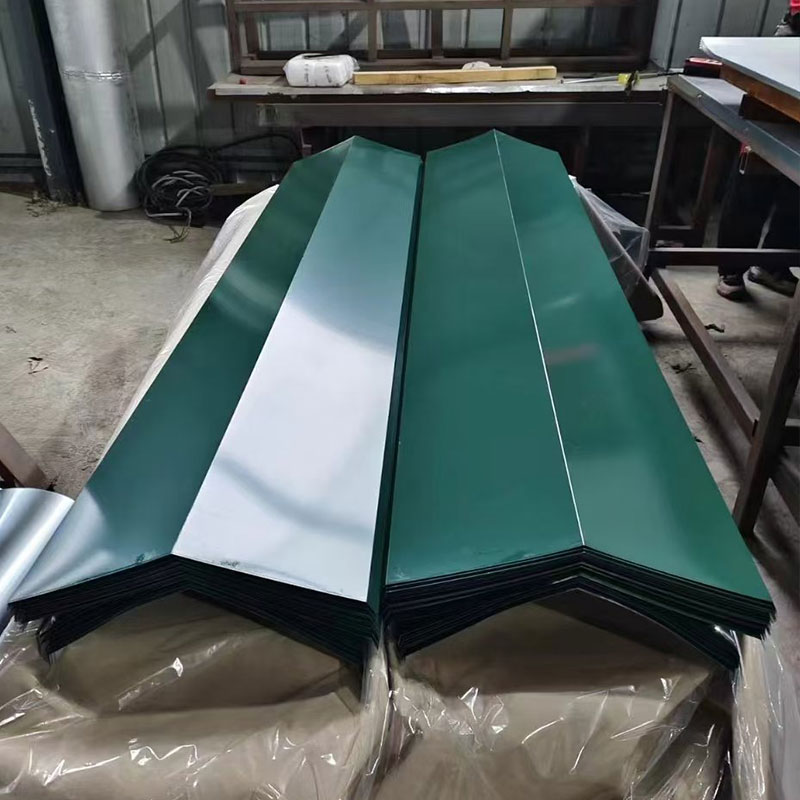

Далее идет нанесение покрытий – если необходимо. Это может быть покраска, нанесение полимерных покрытий и т.д. Для этого используются различные методы: распыление, окунание, электростатическое покрытие. Выбор метода зависит от типа покрытия и требуемых свойств. Например, электростатическое покрытие обеспечивает равномерное и прочное покрытие, но требует специального оборудования и квалифицированного персонала. В зависимости от требований к внешнему виду и защитным свойствам оцинкованного рулона, можно комбинировать несколько покрытий. Важно, чтобы все покрытия были совместимы друг с другом и не вызывали коррозии.

Намоточное оборудование: гарантия качества и аккуратности

И, наконец, намотка. От качества намотки зависит не только внешний вид готовой продукции, но и ее функциональные свойства. Намоточное оборудование должно обеспечивать равномерное натяжение рулона, избежать образования складок и деформаций, а также иметь систему контроля качества. Мы выбирали намоточное оборудование с автоматической системой контроля натяжения и возможностью регулировки скорости намотки. Это позволило нам получать рулоны с равномерной плотностью и без дефектов.

Реальный опыт: от ошибок к оптимизации

Помню один случай, когда у нас возникли проблемы с неравномерностью цинкового покрытия. Мы сначала пытались решить эту проблему, меняя параметры гальванической линии, но это не привело к желаемому результату. В итоге выяснилось, что проблема была в качестве подготовки поверхности. Оказывается, масло, которое мы использовали для обезжиривания, не полностью удаляло загрязнения, что приводило к образованию неровностей на поверхности металла. Пришлось пересмотреть процесс подготовки поверхности и использовать более эффективное обезжиривающее средство. Это заняло время и потребовало дополнительных затрат, но в итоге мы добились значительного улучшения качества покрытия. Это пример того, как важно не экономить на подготовительных этапах и уделять внимание деталям.

Еще одна проблема, с которой мы столкнулись, – это образование царапин на поверхности рулонов при намотке. Это происходило из-за недостаточного давления на валы намоточного оборудования. Мы увеличили давление на валы и внедрили систему контроля давления, что позволило устранить проблему. Эти примеры показывают, что даже на самом современном оборудовании могут возникать проблемы. Важно оперативно выявлять и решать их, чтобы избежать убытков и сохранить репутацию.

Выводы и рекомендации

Таким образом, оптом оборудование для производства оцинкованных рулонов – это серьезная инвестиция, которая требует тщательного планирования и подхода. Не стоит экономить на качестве оборудования и подготовке поверхности металла. Важно выбрать оборудование, которое соответствует вашим требованиям к производительности, качеству и энергоэффективности. И, конечно, не забывайте об обслуживании и ремонте. Это поможет избежать простоев производства и сократить затраты на ремонт. Надеюсь, мой опыт и размышления окажутся полезными для тех, кто планирует выйти на рынок оцинкованных рулонов.

ООО Шаньдун Гуаньтэн Стальные Плиты – компания с богатым опытом работы в сталелитейной отрасли. Мы всегда рады предложить своим клиентам широкий ассортимент оборудования для производства оцинкованных рулонов, а также консультации по выбору и внедрению оборудования. Более подробная информация доступна на нашем сайте: https://www.sdgtgb.ru. Мы не просто продаем оборудование, мы предлагаем комплексные решения для вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Профилированный лист цены заводы

- Дешево металлический профилированный лист

- Дешево нержавеющая стальная дверь

- Пвх профилированный лист завод

- Дешево дверь уличная металлическая

- Дешево профилированный лист окрашенный

- Китай рулон с фторуглеродным покрытием

- Ведущий металлический профилированный лист

- Китай профилированный лист кровельный

- Ведущий строительный окрашенный рулон