Окрашенный стальной рулон завод

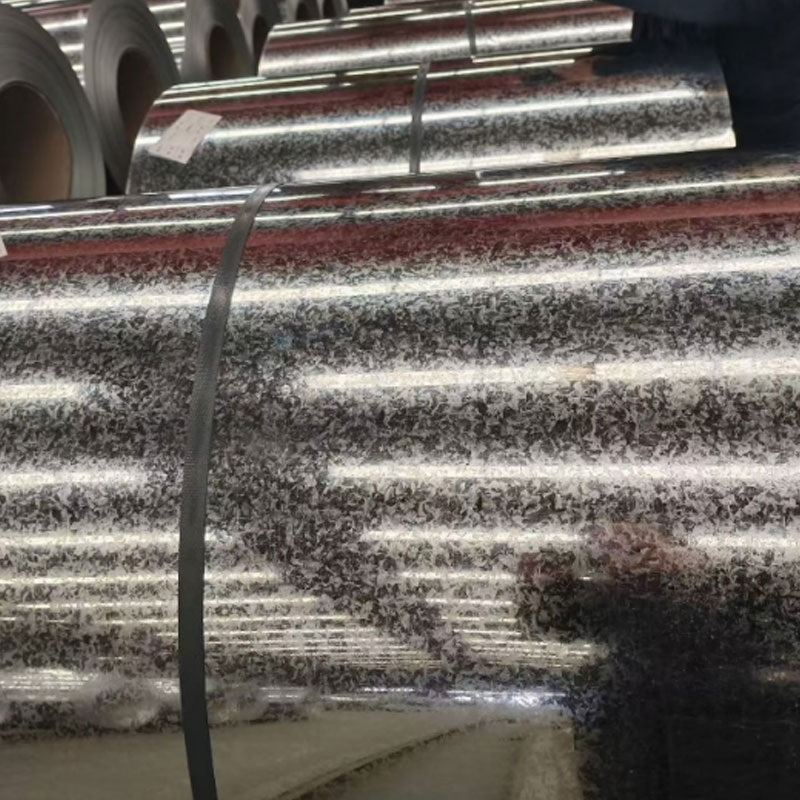

В последнее время наблюдается повышенный интерес к окрашенному стальному рулону. Часто возникает ощущение, что это просто ?сталь, покрашенная на заводе?. Это, конечно, упрощение. На самом деле, здесь кроется целый комплекс технологических решений, от подготовки поверхности до нанесения и отверждения покрытия. Многие начинающие компании фокусируются исключительно на покраске, игнорируя критически важные этапы, и это часто приводит к проблемам с долговечностью и качеством. Поэтому, пожалуй, стоит начать с фундамента – понять, что действительно входит в процесс производства окрашенного стального рулона и какие нюансы необходимо учитывать. У меня за плечами несколько лет работы в этой сфере, и я видел, как недооценка этих нюансов обходится дорого.

Подготовка поверхности: фундамент долговечности

И, честно говоря, это, наверное, самый недооцениваемый этап. Недостаточная подготовка поверхности – прямой путь к отслоению краски, коррозии и другим проблемам. Перед покраской сталь необходимо тщательно очистить от ржавчины, окалины, загрязнений. Методы очистки могут быть разными: пескоструйная обработка, дробеструйная обработка, химическая обработка. Выбор метода зависит от степени загрязнения, толщины слоя ржавчины и типа покрытия. Мы на практике сталкивались с ситуацией, когда сталь, которую просто очистили щеткой, начала ржаветь уже через несколько месяцев после покраски. Пришлось переделывать всю партию.

Важно не только удалить видимые загрязнения, но и обеспечить необходимую шероховатость поверхности для лучшей адгезии покрытия. Обычно это достигается путем пескоструйной обработки. Но тут есть свои подводные камни: слишком сильная обработка может деформировать металл, а слишком слабая – не обеспечит достаточную адгезию. К тому же, необходимо тщательно контролировать чистоту песка и соответствие его фракции требованиям технологического процесса. Иначе, на поверхности могут остаться включения, которые приведут к образованию дефектов в краске.

Особое внимание следует уделить обработке сварных швов. В этих местах часто скапливается ржавчина и окалина, которые необходимо тщательно удалить перед покраской. Кроме того, сварные швы более подвержены коррозии, поэтому они требуют дополнительной защиты. Например, можно использовать специальные антикоррозийные грунтовки или покрытия.

Выбор красок и покрытий: баланс между стоимостью и качеством

На рынке представлен огромный выбор красок и покрытий для окрашенного стального рулона: порошковые краски, эмали, лаки, органические покрытия. Выбор конкретного типа покрытия зависит от назначения изделия, условий эксплуатации и требуемых эксплуатационных характеристик. Например, для изделий, эксплуатируемых в агрессивных средах, необходимо использовать специальные коррозионностойкие покрытия. Для изделий, эксплуатируемых в суровых климатических условиях, необходимо использовать покрытия, устойчивые к ультрафиолетовому излучению, перепадам температур и влажности.

Порошковая покраска сейчас – самый распространенный способ нанесения покрытия на сталь. Она обеспечивает высокую адгезию, устойчивость к царапинам, истиранию и коррозии. Однако, порошковая покраска требует дорогостоящего оборудования и квалифицированного персонала. Кроме того, процесс порошковой покраски может быть не экологичным, т.к. в процессе нанесения образуются вредные вещества. Вариантом может быть использование альтернативных технологий, например, водно-дисперсионной покраски, но они менее долговечны.

Один из распространенных, но, на мой взгляд, не всегда оптимальный вариант – использование эмалей. Они дешевле порошковых красок, но менее долговечны и устойчивы к механическим повреждениям. Эмали также могут быть более чувствительны к перепадам температур и влажности, что может привести к их растрескиванию и отслоению.

Отверждение покрытия: ключ к прочности и износостойкости

После нанесения покрытия необходимо его отвердить. Отверждение – это процесс, в результате которого покрытие затвердевает и приобретает необходимые механические свойства. Способы отверждения зависят от типа покрытия. Для порошковых красок отверждение происходит путем нагрева. Для эмалей и лаков отверждение может происходить при комнатной температуре или при воздействии УФ-лучей.

Неправильное отверждение покрытия может привести к его плохому сцеплению со сталью, образованию трещин и сколов, а также к снижению его долговечности. Поэтому, необходимо строго соблюдать технологические параметры отверждения: температуру, время, скорость охлаждения. Некоторые компании используют специальные датчики и контроллеры для автоматического контроля параметров отверждения.

Мы в одной из наших предыдущих попыток допустили ошибку в настройках температуры отверждения порошковой краски. В результате, покрытие получило низкую адгезию и через несколько месяцев начало отслаиваться. Пришлось переделывать всю партию, что, конечно, повлекло за собой значительные финансовые потери.

Контроль качества: не пренебрегаем деталями

На каждом этапе производства окрашенного стального рулона необходимо осуществлять контроль качества. Это позволяет своевременно выявлять и устранять дефекты, а также обеспечивать соответствие продукции требованиям нормативных документов и техническим условиям. Контроль качества может включать в себя визуальный осмотр, измерение толщины покрытия, проверку адгезии, испытания на коррозионную стойкость и износостойкость.

Визуальный осмотр позволяет выявить такие дефекты, как царапины, сколы, трещины, пузыри и другие видимые дефекты. Измерение толщины покрытия позволяет убедиться в том, что толщина покрытия соответствует требованиям технической документации. Проверка адгезии позволяет убедиться в том, что покрытие хорошо сцеплено со сталью. Испытания на коррозионную стойкость и износостойкость позволяют оценить долговечность покрытия в различных условиях эксплуатации.

Мы используем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль толщины покрытия и лабораторные испытания на коррозионную стойкость. Важно не только проводить контроль качества, но и документировать результаты контроля качества. Это позволяет отслеживать изменения в качестве продукции и выявлять причины возникновения дефектов.

Особенности работы с окрашенным стальным рулоном для конкретных задач

Стоит отметить, что требования к окрашенному стальному рулону существенно различаются в зависимости от его дальнейшего применения. Для строительных конструкций допустим более простой и экономичный вариант покрытия. А вот для деталей сложной оснастки, бытовых приборов или изделий, эксплуатируемых в тяжелых условиях, необходимы более продвинутые и долговечные решения.

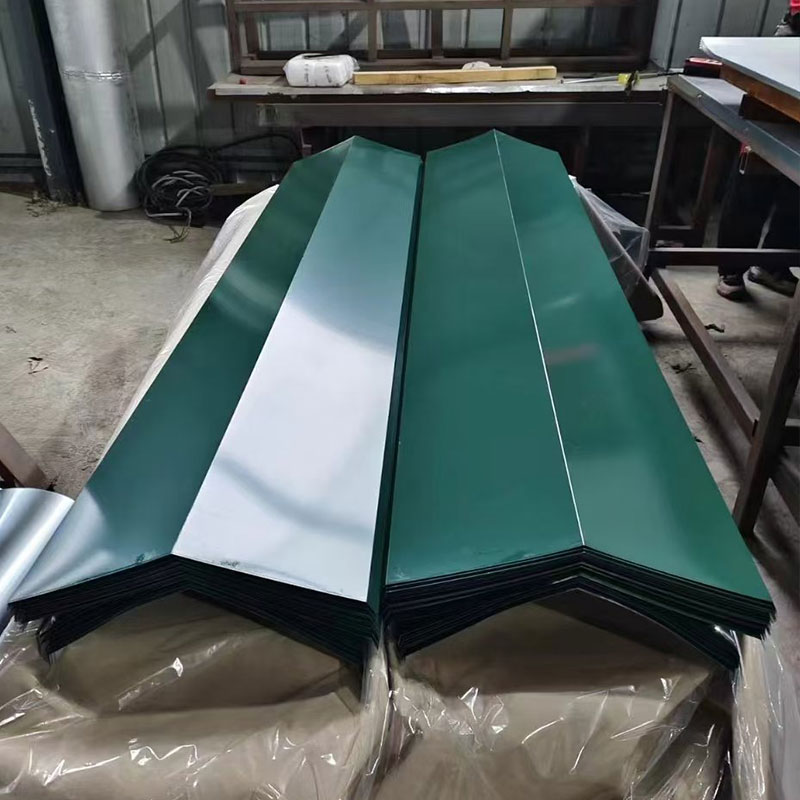

Например, при производстве стальных листов для кровли особое внимание уделяется устойчивости покрытия к атмосферным воздействиям и ультрафиолетовому излучению. Необходимо использовать специальные покрытия, устойчивые к выцветанию и разрушению под воздействием солнца, дождя и снега. Также важно обеспечить хорошую гидроизоляцию покрытия, чтобы предотвратить протечки и повреждение кровли.

Для стальных листов, используемых в автомобильной промышленности, необходимо обеспечить высокую устойчивость покрытия к царапинам, истиранию и воздействию химических веществ. Для этого обычно используются специальные порошковые краски, устойчивые к высоким температурам и ударным нагрузкам. Кроме того, покрытие должно быть легким и не увеличивать вес автомобиля.

Выводы: комплексный подход – залог успеха

В заключение хочется сказать, что производство окрашенного стального рулона – это сложный и многогранный процесс, требующий комплексного подхода и учета множества факторов. Недостаточная подготовка поверхности, неправильный выбор красок и покрытий, некачественное отверждение покрытия и отсутствие контроля качества – все это может привести к серьезным проблемам с долговечностью и качеством продукции. Поэтому, необходимо уделять внимание каждому этапу производства и использовать современные технологии и материалы.

Лично я убежден, что только комплексный подход и постоянный контроль качества позволяют производить действительно качественный окрашенный стальной рулон, который будет соответствовать требованиям клиентов и нормативным документам. И, как говорится, опыт приходит с практикой. Но

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Высококачественный лист профилированный н57

- Металлическая дверь мастер завод

- Ведущий оцинкованный профилированный лист

- Оптом купить металлическую дверь в квартиру

- строительный окрашенный рулон

- Оптом стальные двери мм

- Уличная железная дверь завод

- Дешево стальные двери мм

- Купить входную дверь в дом завод

- Китай оборудование для производства оцинкованных рулонов