Окрашенный профилированный лист завод

Ну что, **завод по покраске профилированного листа**... Сразу возникает картинка – огромные линии, автоматизированные процессы, идеальная ровность покрытия. И это, конечно, так. Но в реальности всё не всегда так гладко. Вспоминаю, как начинал работать в этой сфере, и казалось, что главное – это только оборудование. Оборудование, оборудование, оборудование! А потом выясняется, что самая большая проблема – это не технологии, а просто понимание процессов и качество подготовки поверхности. И вот я хочу поделиться своими мыслями и опытом, в основном, о том, что не всегда говорят в рекламных буклетах.

Подготовка поверхности: фундамент качественного покрытия

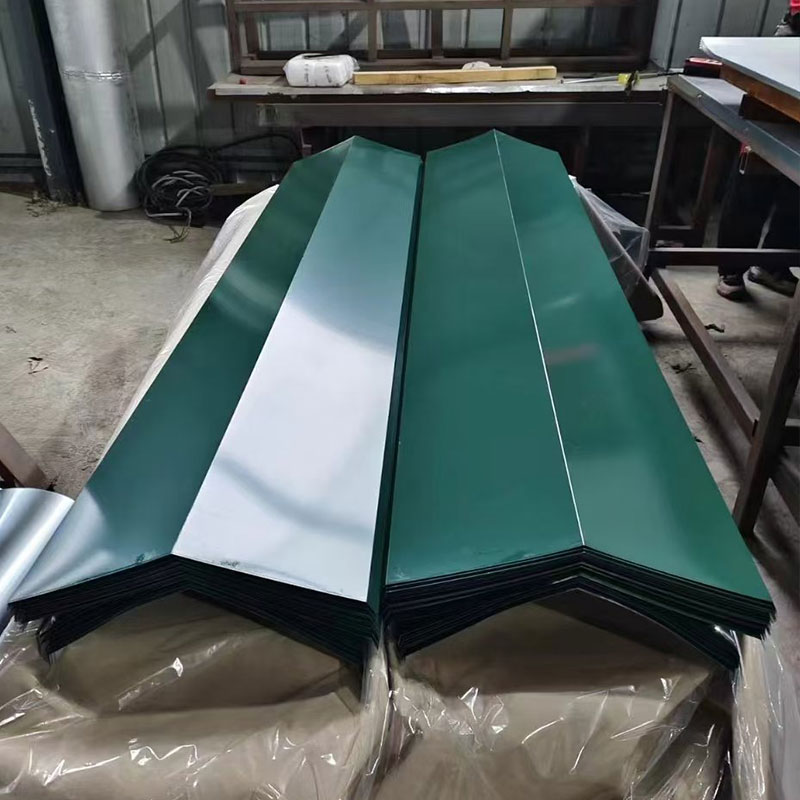

Любой **завод по покраске профилированного листа**, который стремится к качеству, должен уделять огромное внимание подготовке поверхности. Это, наверное, самый недооцененный этап. Часто компании фокусируются на самом покрасном процессе – выбор краски, режимы сушки, контроль качества. А вот с очисткой, обезжириванием, травлением, грунтованием – тут может крыться 80% проблем. Некачественная подготовка – и краска не ляжет ровно, будет плохо держаться, быстро отслоится. Я видел проекты, где после нескольких месяцев эксплуатации, покрытие просто облезало. Оказывается, проблема была не в краске, а в том, что металл плохо очистили от окалины и грязи. Травление, кстати, – это отдельная тема. Слишком сильное травление – и металл пойдет волнами, слишком слабое – и краска не будет хорошо адгезировать. Баланс, понимаете? Например, работали мы с одним проектом, где производили **гофрированный стальной лист** для кровли. Изначально использовали стандартную процедуру травления, но результаты были не очень. Мы внедрили дополнительный этап – обработку поверхности кислотным пескоструем, и это кардинально изменило ситуацию. Покрытие стало гораздо более ровным и прочным.

Очистка и обезжиривание: не жертвуйте временем

Не стоит экономить время на очистке и обезжиривании. Многие пытаются сэкономить, используя дешевые методы, но это часто приводит к негативным последствиям. Например, мы однажды использовали метод горячего обезжиривания, а потом обнаружили, что остатки масла все равно влияют на адгезию. Пришлось все переделывать. Горячее обезжиривание – это хорошо, но нужно тщательно контролировать температуру и время. Лучше потратить немного больше времени на этот этап, чем потом бороться с отслоившейся краской.

Грунтовка: скрытый герой покрытия

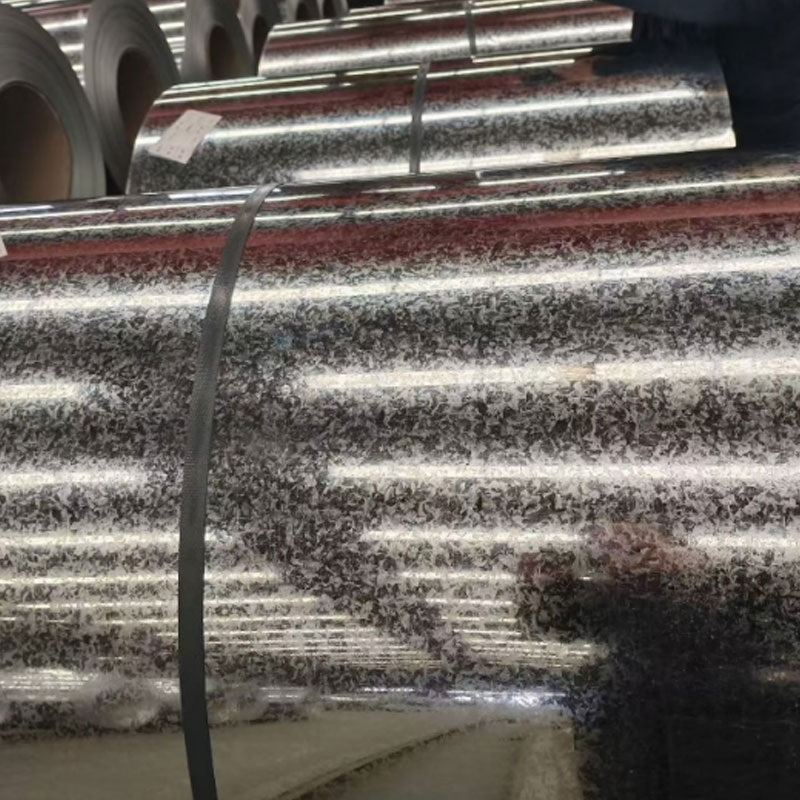

Грунтовка – это не просто подготовительный этап. Это важная часть системы покрытия, которая обеспечивает адгезию краски к металлу и защищает от коррозии. Выбор грунтовки зависит от типа металла, условий эксплуатации и типа краски. Например, для оцинкованного металла используется специальная грунтовка, которая обеспечивает лучшее сцепление с цинковым покрытием. Еще один момент – толщина слоя грунтовки. Слишком тонкий слой – и защита будет недостаточной, слишком толстый – и может привести к проблемам с адгезией. Мы тестировали разные варианты грунтовки для **оцинкованного рулона/листа** и обнаружили, что оптимальным является двухслойная система – грунтом на основе цинковой пыли и затем акриловая грунтовка.

Выбор и применение краски: тонкости технологии

Выбор краски – это, конечно, вопрос вкуса и бюджета. Но важно понимать, что краска должна быть совместима с металлом и с грунтом. Для **окрашенного профилированного листа** обычно используют порошковые краски, эмали или специальные краски для наружных работ. Каждый тип краски имеет свои преимущества и недостатки. Порошковые краски, например, очень прочные и устойчивые к царапинам, но требуют специального оборудования для нанесения. Эмали – это более простой вариант, но они менее прочные. Мы часто работаем с акриловыми красками для **гофрированного стального листа**, т.к. они хорошо держатся на неровных поверхностях и обладают высокой устойчивостью к ультрафиолету. Важно также учитывать климатические условия эксплуатации – краска должна быть устойчива к перепадам температур, влажности и ультрафиолетовому излучению.

Нанесение краски: равномерность и толщина

Нанесение краски – это еще один важный этап, который требует соблюдения технологии. Краска должна наноситься равномерным слоем, без пропусков и подтеков. Толщина слоя краски также важна – она должна соответствовать требованиям производителя. Мы используем разные методы нанесения краски – распыление, окунание, рулонное покрытие. Выбор метода зависит от типа краски и от требуемой толщины слоя.

Контроль качества: не пренебрегайте

Контроль качества – это обязательный этап в производстве **завода по покраске профилированного листа**. На каждом этапе производства необходимо проводить контроль качества – от подготовки поверхности до нанесения краски. Контроль качества включает в себя визуальный осмотр, измерение толщины слоя краски, проверку адгезии и другие методы. Нельзя экономить на контроле качества, т.к. это может привести к серьезным проблемам в будущем.

Проблемы и решения: из опыта работы

За время работы в этой сфере мы столкнулись с множеством проблем. Например, часто возникают проблемы с адгезией краски к металлу. Как я уже говорил, это связано с некачественной подготовкой поверхности. Но иногда проблема бывает и в краске – она может быть несовместима с металлом или с грунтом. Еще одна проблема – это дефекты покрытия – царапины, подтеки, пузыри. Для решения этих проблем необходимо постоянно совершенствовать технологию производства и контролировать качество на каждом этапе. Например, мы внедрили систему автоматизированного контроля качества, которая позволяет выявлять дефекты покрытия на ранних стадиях производства. Это позволило нам значительно снизить количество брака.

Коррозия: вечный враг

Защита от коррозии – это всегда актуальная задача для **завода по покраске профилированного листа**. Особенно это важно для продукции, которая будет использоваться в агрессивных средах – например, в морской воде или в химической промышленности. Мы используем разные методы защиты от коррозии – порошковое покрытие, гальваническое покрытие, нанесение специальных антикоррозионных покрытий. Выбор метода зависит от условий эксплуатации.

Заключение: взгляд в будущее

Производство **окрашенного профилированного листа** – это сложный и многогранный процесс, который требует опыта, знаний и постоянного совершенствования. Не стоит экономить на качестве подготовки поверхности, выборе краски и контроле качества. Только так можно обеспечить долговечность и надежность продукции. И, конечно, нужно быть готовым к решению проблем – они неизбежны в любом производственном процессе. ООО Шаньдун Гуаньтэн Стальные Плиты, как крупный игрок на рынке, уделяет большое внимание всем этим аспектам, постоянно внедряя новые технологии и совершенствуя свои процессы. И это, на мой взгляд, главное условие успеха в этой сфере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- металлочерепица с каменным покрытием и древесной текстурой

- Сайт дверей стальных завод

- Высококачественный мастер железные двери

- Металлочерепица для коттеджей с каменным покрытием заводы

- Китай купить металлическую дверь в квартиру

- Высококачественный дверная дверь входная

- стальной профилированный лист

- Китай горячеоцинкованный стальной рулон

- Железная дверь заводы

- Высококачественный рулон с кремний-модифицированным полиэфиром