Оборудование для производства оцинкованных рулонов заводы

Итак, заводы для производства оцинкованных рулонов… Как многие считают, это просто купить готовую линию и начать получать прибыль. На деле – гораздо сложнее. Начал свою карьеру с изучения рынка, и первое, что бросилось в глаза – огромное количество 'инвесторов', мечтающих о быстром обогащении. Зачастую, они либо недооценивают сложность технологического процесса, либо переоценивают свои финансовые возможности. Я бы сказал, что большая часть 'оборудования', предлагаемого на рынке, либо устарело, либо рассчитано на работу с некачественным сырьем, что, в конечном итоге, влияет на конечный продукт и репутацию компании. Хотел бы поделиться своими наблюдениями, ошибками и, надеюсь, полезными советами.

Технологический процесс: от листового металла до готового изделия

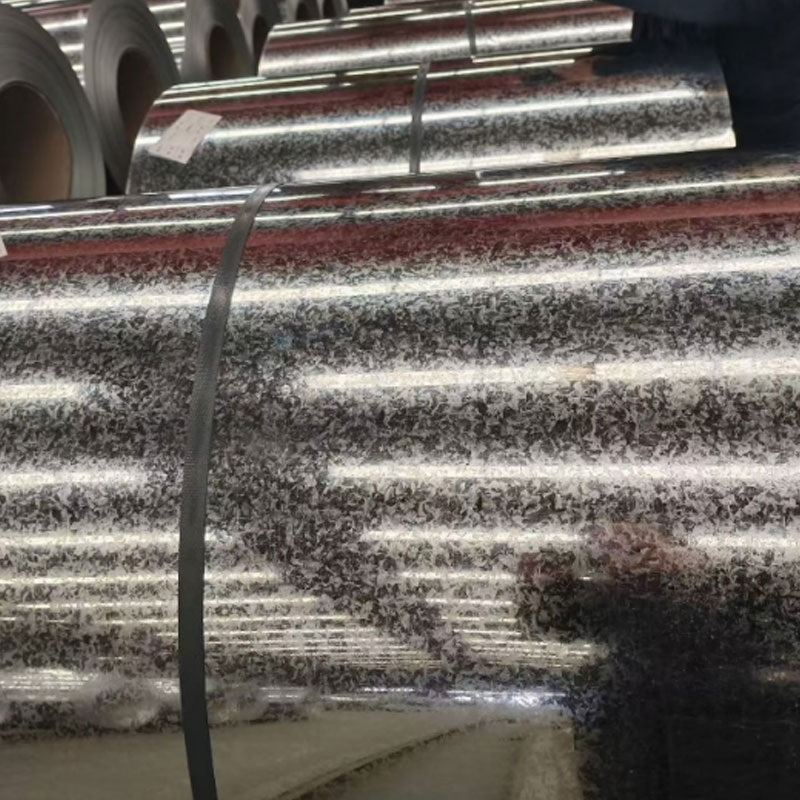

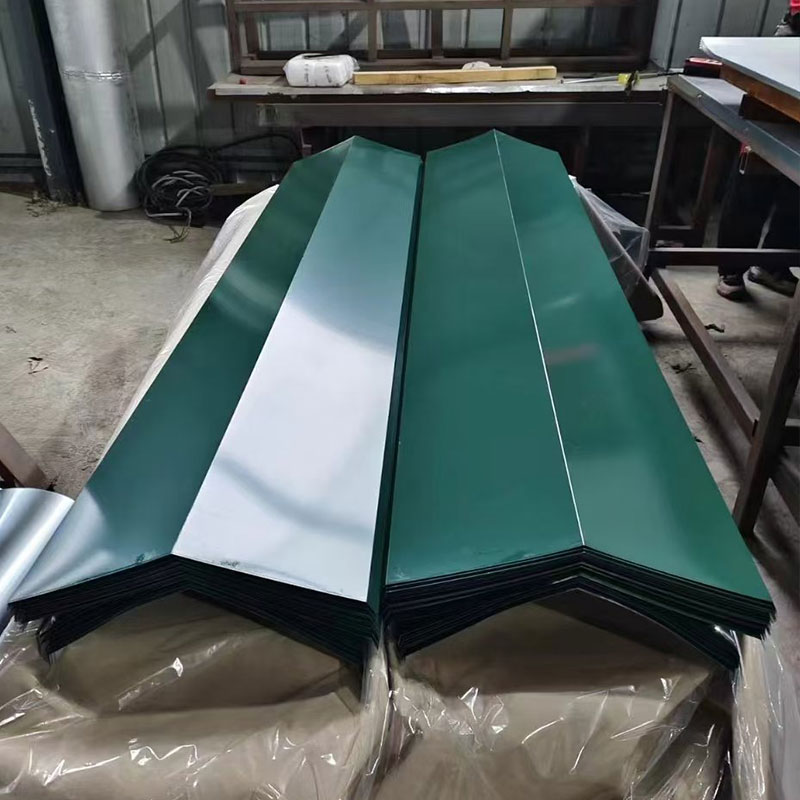

Первое, с чего нужно начинать – это понимание технологического процесса. Начиная с листового металла, его очистки от окалины, проходит процесс цинкования. Это может быть горячее цинкование (более распространенный и, как правило, более экономичный вариант) или гальваническое цинкование (обеспечивает более равномерное покрытие, но дороже). Далее – нанесение защитного покрытия (например, полиэстер, пурал) и, наконец, намотка на рулон. Каждый этап требует строгого контроля качества, чтобы обеспечить долговечность и соответствие требованиям стандартов.

Я помню один случай, когда мы наладжали линию для горячего цинкования. Вначале всё казалось хорошо, производство шло. Но через несколько месяцев начали поступать жалобы от клиентов на плохое качество покрытия – шелушился, корродировал. Пришлось глубоко анализировать процесс. Оказалось, что температура цинковочной ванны была недостаточно стабильной, а концентрация цинка – не оптимальной. Именно это и приводило к неравномерному образованию слоя цинка и, как следствие, к его отслаиванию. Урок был получен – стабильность и точность в параметрах процесса – критически важны.

Иногда, при выборе оборудования, важно не столько указанное производителем выходное количество, сколько допустимые отклонения в качестве. Например, при производстве рулонных материалов необходима прецизионная намотка, предотвращающая образование складок и деформаций. Иначе, готовую продукцию будет сложно использовать в дальнейшей обработке.

Выбор цинкования: горячее или гальваническое?

Горячее цинкование, безусловно, является более распространенным вариантом, особенно для крупносерийного производства. Оно более экономично и позволяет получать более толстое и прочное цинковое покрытие. Однако, гальваническое цинкование предлагает более тонкое и равномерное покрытие, что может быть предпочтительным для деталей сложной формы или для изделий, подвергающихся повышенным нагрузкам. Важно учитывать тип металла, толщину и требования к эстетике.

В нашей практике был опыт работы с обоими способами. Для производства ограждений и металлоконструкций мы предпочитали горячее цинкование – надежно и экономично. А для производства деталей для автомобильной промышленности – гальваническое, где важна гладкость и точность покрытия. Выбор всегда зависит от конкретной задачи.

Оптимизация процесса нанесения защитных покрытий

Нанесение защитных покрытий – это не просто краситель. Это сложный процесс, требующий тщательного подбора материалов и оптимизации параметров нанесения. Неправильный выбор покрытия или его неправильное нанесение может привести к потере защитных свойств и, как следствие, к коррозии металла. Важно учитывать климатические условия эксплуатации изделия и требования нормативных документов.

Мы экспериментировали с разными видами полиэстеровых покрытий, и выяснилось, что наиболее устойчивым к ультрафиолетовому излучению является покрытие с добавлением УФ-стабилизаторов. Это позволило значительно увеличить срок службы нашей продукции, особенно в регионах с высокой солнечной активностью. Тут важно не просто выбрать красивый цвет, а обеспечить долгосрочную защиту.

Оборудование для намотки и резки: обеспечивая точность и эффективность

После цинкования и нанесения покрытий, изделие необходимо намотать на рулон и, при необходимости, разрезать на отдельные листы. Здесь важны точность и эффективность. Современные системы намотки позволяют контролировать натяжение рулона, предотвращая образование складок и деформаций. А автоматические резаки обеспечивают ровный и чистый рез.

Например, когда мы перешли на автоматические резаки с ЧПУ, мы значительно увеличили производительность и снизили количество брака. Ручная резка – это трудоемкий и не всегда точный процесс, который может привести к значительным потерям материала. Вложения в автоматизацию окупаются в кратчайшие сроки.

Автоматизация намотки: контроль и стабильность

Автоматизированные системы намотки позволяют не только контролировать натяжение рулона, но и автоматически отматывать нужную длину материала. Это упрощает процесс работы и снижает риск ошибок. Кроме того, автоматизированные системы позволяют вести учет расхода материала и оптимизировать процесс производства.

Важный момент – выбор подходящего типа рулона. Существуют разные типы рулонов – от простых с деревянным сердечником до сложных с металлическим сердечником и встроенными датчиками. Выбор зависит от веса и размеров изделия, а также от требований к удобству транспортировки и хранения.

Точность резки: минимизация отходов

Автоматические резаки с ЧПУ позволяют производить резку листов металла с высокой точностью и минимальными отходами. Это особенно важно при производстве изделий сложной формы или при использовании дорогостоящих материалов. Системы с ЧПУ также позволяют легко изменять параметры резки, адаптируясь к различным размерам и формам листов.

Мы также использовали лазерные резаки для создания сложных узоров на листе металла. Это открыло новые возможности для дизайна и позволило производить уникальные изделия, которые невозможно было получить с помощью традиционных методов резки.

Контроль качества: гарантия надежности продукции

Контроль качества – это неотъемлемая часть любого производственного процесса. На этапе цинкования необходимо контролировать температуру цинковочной ванны, концентрацию цинка и качество покрытия. На этапе намотки – натяжение рулона и ровность поверхности. На этапе резки – точность и чистота реза.

Мы используем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль и химический анализ покрытия. Кроме того, мы регулярно проводим испытания продукции на коррозионную стойкость и механические свойства.

Современные системы контроля качества позволяют автоматизировать процесс проверки продукции, снижая риск ошибок и повышая эффективность производства. Важно также иметь квалифицированный персонал, который будет проводить контрольные измерения и анализировать результаты.

Ошибки, которых стоит избегать

Я видел множество ошибок при организации производства оцинкованных рулонов. Одна из самых распространенных – это недооценка важности подготовки поверхности металла перед цинкованием. Если на поверхности металла есть окалина или другие загрязнения, цинковое покрытие будет плохо держаться и быстро отслаиваться.

Еще одна распространенная ошибка – это использование некачественного сырья. Некачественный металл может содержать примеси, которые негативно влияют на качество цинкования и защитного покрытия. Поэтому важно выбирать надежных поставщиков металла.

Не стоит забывать и о соблюдении техники безопасности. Процесс цинкования требует использования специальных защитных средств, таких как респираторы и перчатки. Кроме того, необходимо обеспечить хорошую вентиляцию помещения, чтобы избежать отравления цинковым газом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай двери стальные входные металлические

- Китай профилированный лист покрытия

- Ведущий окрашенный профилированный лист

- Китай сайт дверей стальных

- Оптом плоская металлочерепица с каменным покрытием

- Ремонт дверей входных железных завод

- Высококачественный металлочерепица с каменным покрытием в клетку

- Дешево рулон с полиэфирным покрытием

- профилированный лист мп 20х1100

- Китай ремонт металлических дверей