Оборудование для производства оцинкованных рулонов завод

На рынке металлообработки сейчас много разговоров об эффективности производства оцинкованных рулонов. Часто встречают мнение, что самый главный фактор – это, конечно, автоматизация. И это так, безусловно, важно. Но, как показывает мой опыт, достаточное количество автоматизированного оборудования – это лишь часть уравнения. Важнее – комплексный подход, охватывающий не только станки, но и логистику, квалификацию персонала, и, конечно, особенности используемого сырья. Особенно это касается производства оцинкованного металла, где даже небольшие отклонения в процессе могут сильно повлиять на качество конечного продукта.

Этапы производства: где кроются подводные камни?

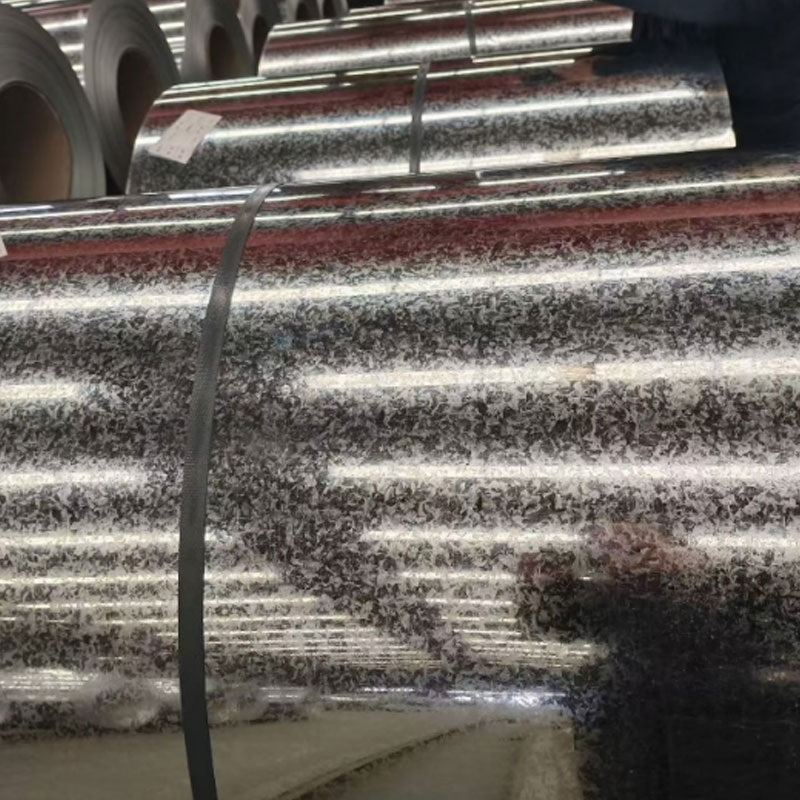

Если говорить о конкретных этапах, то они, как правило, включают в себя: подготовку металла (очистку, обезжиривание), цинкование (гальваническое или горячее), нанесение защитного покрытия (если требуется), намотку в рулоны, контроль качества и упаковку. На каждом из этих этапов используются различные виды оборудования для производства оцинкованных рулонов завод. Выбор конкретного оборудования зависит от масштаба производства, желаемого качества и типа используемого металла. Например, при гальваническом цинковании важна точность контроля состава электролита и регулировка тока, иначе получаем неравномерное покрытие.

Встречаются ситуации, когда производители, стремясь к снижению себестоимости, экономят на оборудовании для подготовки поверхности. Это, как правило, приводит к проблемам с адгезией покрытия – цинк плохо прилипает к металлу, что, в свою очередь, снижает долговечность оцинкованного рулона. И это – очень распространенная ошибка, которую я видел много раз. В итоге, затраты на ремонт и переделку брака оказываются намного выше, чем если бы изначально было инвестировано в качественное оборудование для подготовки.

Гальваническое или горячее цинкование: выбор технологии

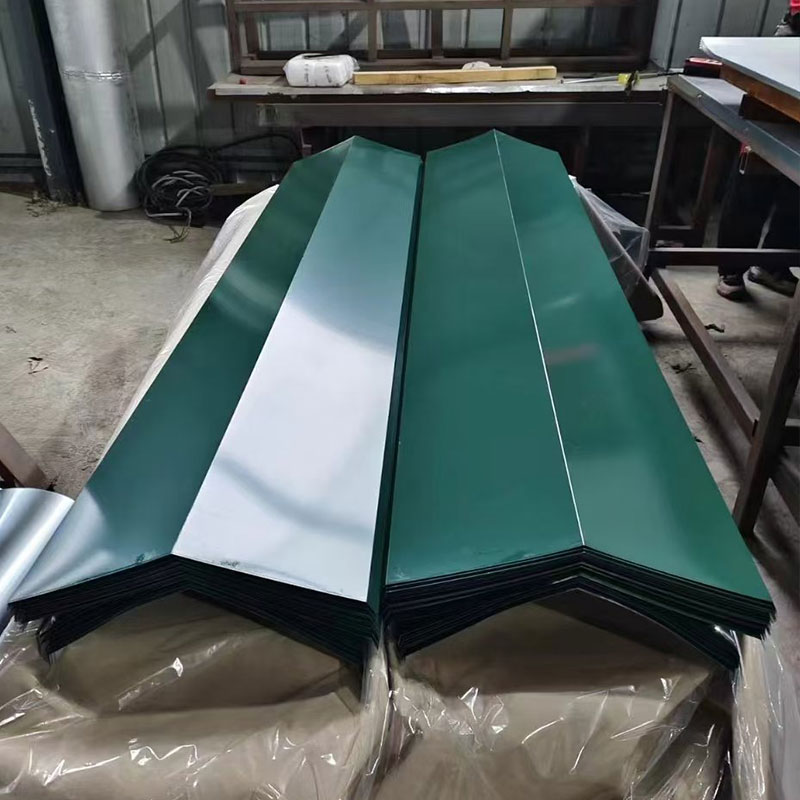

Еще один важный вопрос – выбор технологии цинкования. Гальваническое цинкование позволяет получить более тонкое и ровное покрытие, но требует более сложного оборудования и контроля качества. Горячее цинкование – более надежный и экономичный вариант для больших объемов производства. Однако, оно может привести к более неоднородному покрытию и требует тщательной подготовки поверхности. Поэтому, выбор зависит от конечного применения оцинкованного листа – для автомобильной промышленности, например, часто выбирают гальваническое цинкование, а для строительной – горячее.

Мы сталкивались с проблемой неравномерности цинкования при использовании устаревшего оборудования для гальванического цинкования. Оказывалось, что система подачи электролита не позволяла обеспечить равномерное покрытие на всей поверхности металла. После модернизации системы подачи и автоматизации процесса, качество цинкования значительно улучшилось. Это пример того, как обновление оборудования может существенно повысить эффективность производства.

Автоматизация намотки и контроль качества

Современное оборудование для намотки оцинкованных рулонов должно обеспечивать плавную и равномерную намотку металла, а также возможность контроля качества на каждом этапе. Необходимо учитывать не только механические параметры намотки, но и контролировать натяжение рулона, чтобы избежать деформации и повреждения покрытия. Современные контрольные системы позволяют автоматически отбраковывать рулоны с дефектами.

Особое внимание следует уделять контролю качества покрытия. Для этого используются различные методы, такие как визуальный осмотр, ультразвуковой контроль толщины покрытия, испытания на коррозионную стойкость. Без надежной системы контроля качества риск выпуска брака значительно возрастает. Например, мы работали с предприятием, которое не уделяло достаточного внимания контролю качества цинкования, и в итоге столкнулось с большим количеством брака, который не соответствовал требованиям клиентов.

Опыт работы с оборудованием Шаньдун Гуаньтэн Стальные Плиты

ООО Шаньдун Гуаньтэн Стальные Плиты – это надежный поставщик как оборудования, так и сырья для производства оцинкованных рулонов. Они предлагают широкий выбор станков для цинкования, намотки и контроля качества, а также высококачественный оцинкованный рулон различной толщины и ширины. Их оборудование отличается надежностью, долговечностью и простотой в эксплуатации.

Особо хочу отметить их опыт в поставке оборудования для специализированного цинкования тонколистового металла. У них есть решения, которые позволяют добиться высокой точности и качества покрытия, что особенно важно для производства высококачественных оцинкованных листов для автомобильной и электронной промышленности. С их помощью мы смогли оптимизировать процесс производства и повысить качество нашей продукции. Они не только продают оборудование, но и оказывают техническую поддержку и консультации, что очень ценно для начинающих производителей.

В заключение хочется сказать, что производство оцинкованных рулонов – это сложный и многогранный процесс, требующий комплексного подхода и использования современного оборудования. Автоматизация, качество сырья, квалификация персонала и постоянный контроль качества – вот ключевые факторы успеха. И, конечно, важно найти надежного поставщика оборудования, который сможет предложить не только качественные станки, но и техническую поддержку и консультации.

Надеюсь, мой опыт будет полезен тем, кто планирует развивать или уже занимается производством оцинкованного металла.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Горячекатаный оцинкованный рулон завод

- Профилированный лист окрашенный заводы

- Китай купить входную дверь в дом

- Дешево рулон с фторуглеродным покрытием

- Оптом ремонт дверей входных железных

- Китай железная дверная дверь

- Ведущий покрытие для окрашенных рулонов

- Дешево металлическая дверь

- железная дверь в квартиру цена

- Высококачественный стальные входные двери цена