Металлический профилированный лист заводы

Как-то раз, будучи на выставке металлообрабатывающей промышленности, услышал от одного из представителей, что сейчас главное – это автоматизация производства профилированного листа, роботизация и 'полностью готовый к выпуску' завод. Звучит красиво, конечно, и логично. Но, честно говоря, у меня сложилось впечатление, что многие зациклились на технологиях, забывая о фундаментальных аспектах, о материалах, о квалификации персонала. Заводы профилированного листа бывают разные, и не всегда самый современный цех гарантирует качество и рентабельность. Поэтому решил поделиться своими мыслями и опытом, основанными на реальных проектах, в которых участвовал или наблюдал.

Типы заводов профилированного листа: от малой фермы до крупного холдинга

В первую очередь нужно понимать, что заводы профилированного листа – это не однородная масса. Есть небольшие мастерские, производящие продукцию для локального рынка, есть предприятия среднего размера, ориентированные на региональные поставки, и, наконец, крупные производственные комплексы, экспортирующие продукцию на международные рынки. Технологии и оборудование на них существенно отличаются. Малые мастерские часто используют устаревшее оборудование, что влияет на качество и производительность. Крупные холдинги, такие как ООО Шаньдун Гуаньтэн Стальные Плиты, инвестируют в современное оборудование и контроль качества на всех этапах производства. Компания ООО Шаньдун Гуаньтэн Стальные Плиты, как крупный игрок на рынке, имеет налаженные логистические цепочки и предлагает широкий спектр продукции – от оцинкованного профилированного листа до предварительно окрашенного.

Сразу скажу, что 'полностью автоматизированный завод' – это скорее концепция, чем реальность. Даже в самых современных цехах требуется квалифицированный персонал для обслуживания оборудования, контроля качества и управления производственным процессом. Автоматизация может снизить трудозатраты, но не устраняет их полностью. И, главное, автоматизация должна быть обоснована – она должна приносить реальную экономическую выгоду, а не просто быть 'модной тенденцией'.

Основные технологические этапы производства

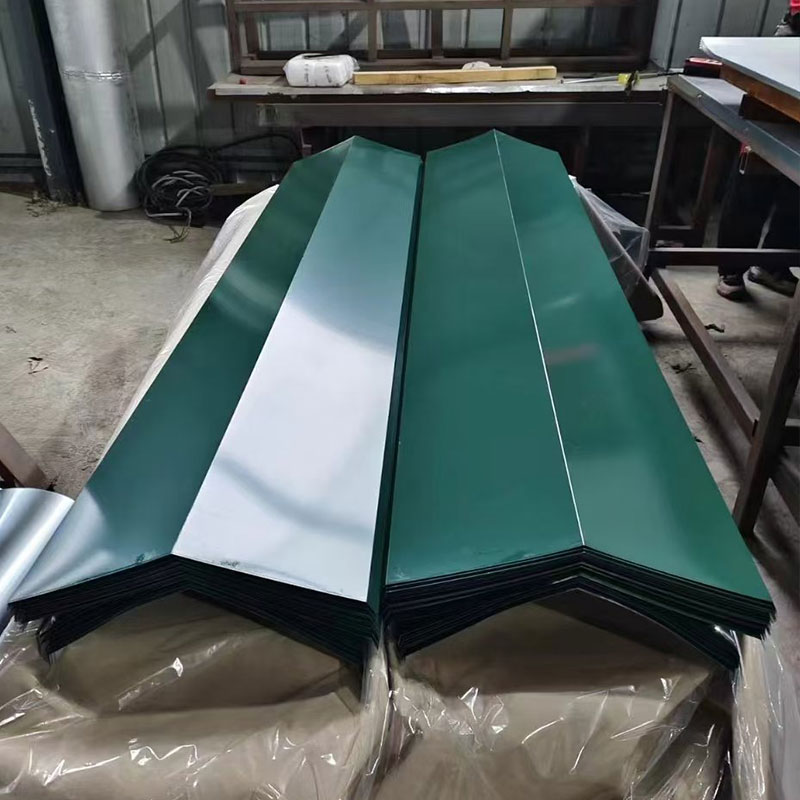

Производство профилированного листа – это сложный и многоступенчатый процесс. Он начинается с выбора и подготовки сырья – в основном это стальные листы, поступающие от поставщиков. Далее происходит профилирование – то есть, формирование нужного профиля с помощью специальных прессов. После профилирования лист проходит стадию цинкования, покраски или нанесения полимерного покрытия. Затем – контроль качества, упаковка и отгрузка.

Важным этапом является контроль качества на каждом этапе производства. Это позволяет выявить и устранить дефекты на ранней стадии, что снижает вероятность брака и повышает надежность продукции. Мы сталкивались с ситуациями, когда брак обнаруживался только после того, как большая партия продукции уже была готова к отгрузке. Это, конечно, очень неприятно и дорогостояще.

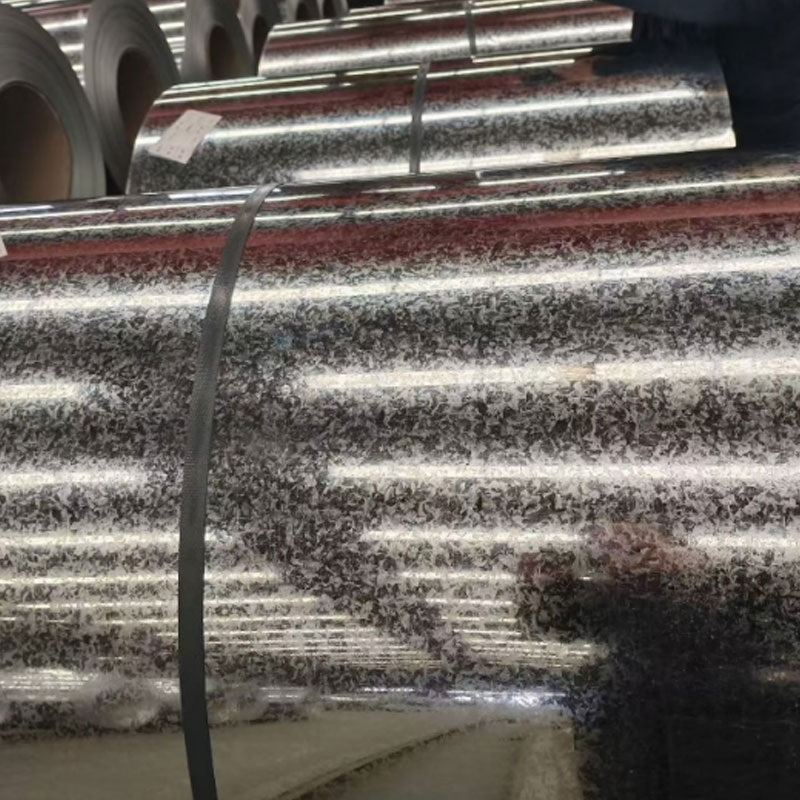

Зачастую, проблемы возникают именно на этапе подготовки сырья. Некачественная сталь, несоответствие химическому составу, наличие дефектов – все это может негативно повлиять на качество конечного продукта. Поэтому так важно тщательно контролировать качество сырья от поставщиков. ООО Шаньдун Гуаньтэн Стальные Плиты, на мой взгляд, уделяет достаточно внимания этому аспекту, выбирая надежных поставщиков и проводя собственные лабораторные испытания.

Проблемы с качеством и варианты их решения

На практике часто встречаются проблемы с геометрией профиля, с качеством покрытия, с устойчивостью к коррозии. Причины этих проблем могут быть разными – от неправильных настроек оборудования до использования некачественных материалов. Важно понимать, что каждый тип профилированного листа требует своего подхода к производству и контролю качества.

Например, при производстве оцинкованного профилированного листа необходимо обеспечить равномерное покрытие цинком, без дефектов и пропусков. Это требует использования качественного цинка и строгого контроля технологических параметров цинкования. Если цинк нанесен неравномерно, то в местах с более тонким слоем покрытие может быстро разрушаться, что приводит к коррозии. В таких случаях применяют специальные ингибиторы коррозии или перерабатывают дефектные листы.

Еще одна распространенная проблема – это деформация профиля при транспортировке и монтаже. Это может быть связано с неправильным хранением, с несоблюдением правил транспортировки или с неправильным монтажом. Чтобы избежать деформации, необходимо обеспечить правильное хранение и транспортировку продукции, а также соблюдать правила монтажа. Необходимо использовать специальные крепления и крепеж, которые не повреждают профиль. И, конечно, необходимо проводить контроль качества готовой продукции перед отгрузкой.

Опыт с технологией Hot-Dip Galvanizing

Мы однажды работали с компанией, которая использовала технологию горячего цинкования (Hot-Dip Galvanizing). Это, как правило, более дорогостоящий процесс, но он обеспечивает более качественное и долговечное цинковое покрытие. Проблема заключалась в неравномерности покрытия на больших листах. Оказалось, что недостаточно тщательно контролировалась температура цинковой ванны и скорость погружения листа. Решение нашли в автоматизации процесса и внедрении системы контроля температуры и скорости погружения. После этого качество цинкования значительно улучшилось.

Перспективы развития производства профилированного листа

Я думаю, что в ближайшие годы мы увидим дальнейшее развитие автоматизации, цифровизации и оптимизации производственных процессов. Все больше заводов будут внедрять системы управления производством (MES), системы контроля качества (QMS) и системы аналитики данных. Это позволит повысить эффективность производства, снизить издержки и улучшить качество продукции.

Также, я думаю, что будет расти спрос на экологически чистую продукцию. Производители будут все больше внимания уделять использованию экологически чистых материалов и технологий. Например, будут развиваться технологии производства профилированного листа с использованием переработанных материалов или с покрытием на основе возобновляемых источников энергии.

ООО Шаньдун Гуаньтэн Стальные Плиты, как компания, ориентированная на инновации, наверняка будет следовать этим тенденциям. Они уже активно используют современные технологии и инвестируют в разработку новых продуктов. Компания постоянно расширяет ассортимент продукции и улучшает качество обслуживания клиентов.

В заключение хочу сказать, что производство профилированного листа – это сложная и многогранная отрасль. Чтобы добиться успеха, необходимо учитывать множество факторов – от качества сырья до квалификации персонала. Важно постоянно следить за новыми технологиями и тенденциями, и стремиться к постоянному улучшению качества продукции. И, самое главное, помнить, что автоматизация – это не самоцель, а средство достижения более эффективного и прибыльного производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Оптом производитель стальных дверей

- Оптом металлические двери в спб

- Дешево оцинкованная стальная дверь

- Высококачественный стальные двери официальный

- Высококачественный профилированный лист цены

- промышленная стальная дверь

- металлочерепица с каменным покрытием для фотоэлектрических систем

- Оптом профилированный металлический лист

- сэндвич-панель с профилированным листом

- Высококачественный купить стальную входную дверь