Композитный окрашенный лист завод

В последнее время часто сталкиваюсь с вопросами, касающимися производства заводских окрашенных листов. Люди, как правило, воспринимают это как довольно простую задачу – металл покрасили, все готово. Но реальность, как всегда, куда сложнее. Начать стоит с того, что качественное нанесение покрытия – это не просто красит поверхность, это защищает металл от коррозии, УФ-излучения, механических повреждений. И вот тут начинается самое интересное. Помимо выбора типа покрытия, необходимо учитывать подготовку поверхности, технологию нанесения, и конечно, контроль качества на каждом этапе. Опыт показывает, что именно ошибки на начальных этапах приводят к серьезным проблемам в дальнейшем.

Подготовка поверхности: залог долговечности покрытия

Подготовка поверхности – это, пожалуй, самый важный этап перед нанесением окраски металлического листа. Недостаточная очистка, наличие ржавчины, загрязнений – все это серьезно снижает адгезию покрытия, что, в конечном итоге, приводит к его отслаиванию. Мы часто видим случаи, когда клиенты жалуются на неплотное прилегание покрытия к деталям, под ним появляется коррозия. И это связано именно с плохой подготовкой поверхности. Здесь необходимо учитывать тип металла и вид загрязнений. Для стальных листов, как правило, требуется удаление ржавчины с помощью механической шлифовки или химической обработки.

Я помню один проект, где клиенту требовался окрашенный лист заводского производства для фасадов здания. Они сэкономили на подготовке поверхности, решив, что легкая очистка будет достаточно. В итоге, через год эксплуатации покрытие начало отслаиваться, что привело к серьезным финансовым потерям. Это был болезненный урок, который мы усвоили и теперь всегда уделяем особое внимание этой стадии. Важно не только удалить видимые загрязнения, но и провести контроль химического состава поверхности, чтобы убедиться в ее готовности к нанесению покрытия.

Кроме того, стоит учитывать, что для разных типов покрытий (порошковая покраска, эмалирование, гальванизация) требуется разная степень подготовки поверхности. Например, для порошковой покраски необходимо обеспечить идеальную чистоту и отсутствие масел, иначе покрытие будет плохо схватываться. Это часто недооценивают, но это критически важно для долговечности и эстетики покрытия.

Методы очистки и подготовки

Существует несколько методов очистки и подготовки поверхности, каждый из которых имеет свои преимущества и недостатки. Механическая очистка (шлифовка, пескоструйная обработка) хорошо подходит для удаления ржавчины и окалины, но может повредить поверхность металла. Химическая очистка – более щадящий метод, но требует использования специальных химических реагентов и соблюдения мер безопасности. Также используется обезжиривание с применением растворителей.

Выбор метода зависит от состояния поверхности металла, типа загрязнений и требуемой степени подготовки. Часто комбинируют несколько методов для достижения наилучшего результата. Например, сначала удаляют ржавчину пескоструем, а затем обезжиривают поверхность растворителем.

Важно помнить, что подготовка поверхности – это не одноразовый процесс, а комплекс мер, направленных на обеспечение долговечности и эстетики покрытия.

Технологии нанесения покрытия: выбор оптимального варианта

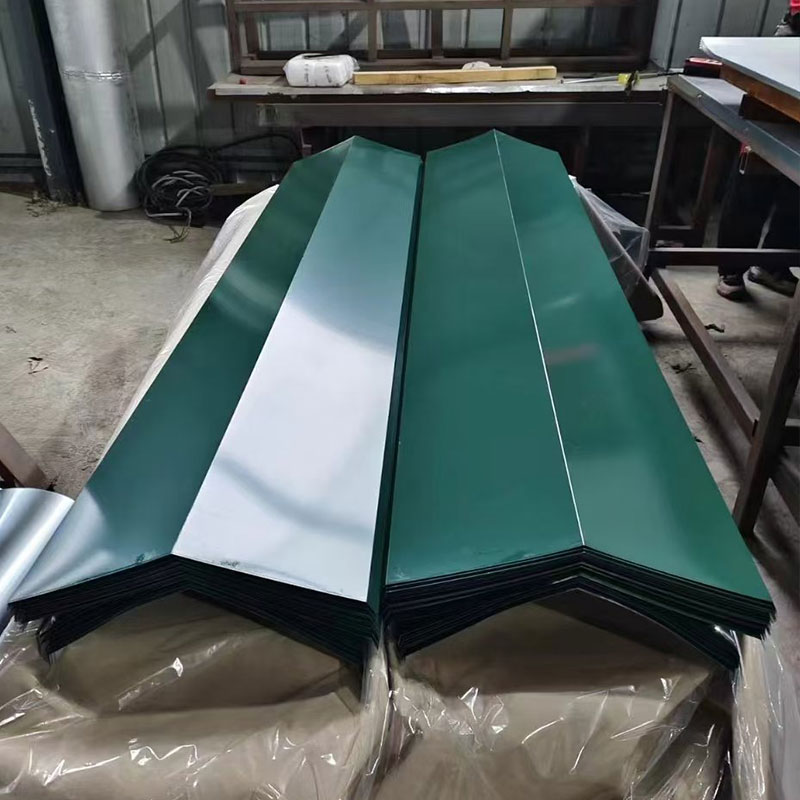

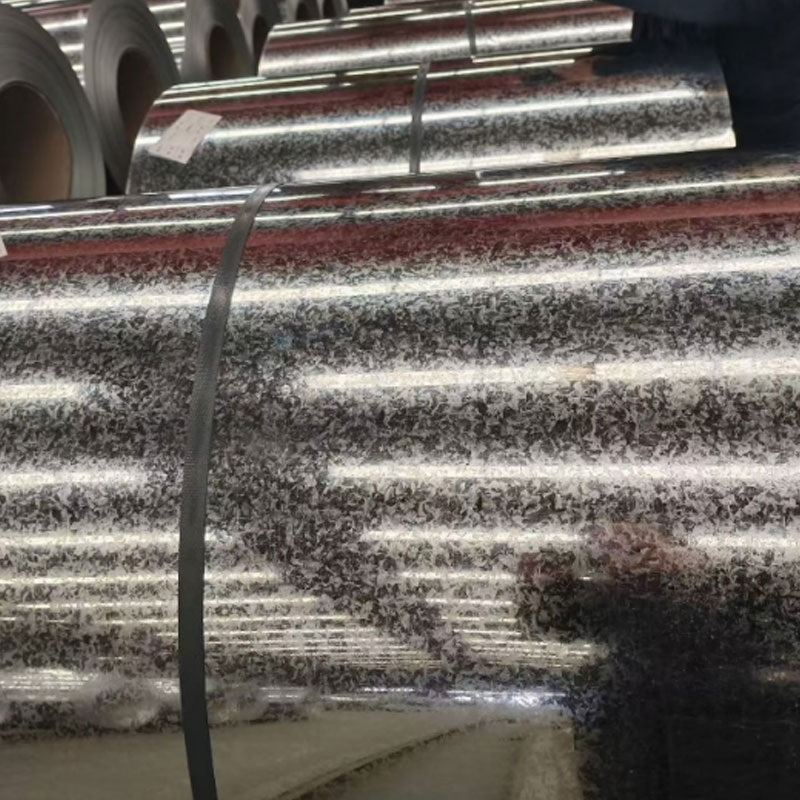

После подготовки поверхности наступает очередь нанесения покрытия. Современные технологии позволяют использовать различные виды покрытий: порошковая покраска, эмалирование, гальванизация, а также различные виды лакокрасочных материалов. Выбор оптимальной технологии зависит от требований к внешнему виду, защитным свойствам и стоимости покрытия. В заводе окрашенных листов, как правило, используют порошковую покраску, которая считается наиболее долговечной и экологичной.

Порошковая покраска – это процесс нанесения порошкообразного материала на поверхность металла под воздействием высокой температуры. Покрытие получается ровным, прочным и устойчивым к царапинам, коррозии и УФ-излучению. Эмалирование – это процесс нанесения жидкого лакокрасочного материала на поверхность металла, который затем выдерживается для отверждения. Гальванизация – это процесс нанесения цинкового покрытия на поверхность металла методом электролиза, который обеспечивает дополнительную защиту от коррозии.

Каждая технология имеет свои особенности и требует специального оборудования и квалифицированного персонала. Важно правильно выбрать технологию, чтобы обеспечить оптимальные защитные свойства и внешний вид покрытия.

Особенности порошковой покраски

Порошковая покраска – это наиболее распространенная технология нанесения покрытия на промышленных заводах. Этот процесс состоит из нескольких этапов: подготовка порошка, нанесение порошка на поверхность металла, отверждение покрытия. Нанесение порошка осуществляется электростатическим способом, что обеспечивает равномерное распределение порошка по поверхности. Отверждение покрытия происходит в специальной печи при высокой температуре, в результате чего порошок плавится и образует прочное и гладкое покрытие.

Порошковая покраска имеет ряд преимуществ по сравнению с другими технологиями нанесения покрытия: экологичность, долговечность, устойчивость к царапинам и коррозии, широкий выбор цветов и оттенков. Однако, для качественной порошковой покраски требуется специализированное оборудование и квалифицированный персонал.

Один из распространенных недостатков порошковой покраски – это необходимость использования специального оборудования для удаления нерасплавленного порошка после завершения процесса.

Контроль качества: гарантия надежности покрытия

Контроль качества – это неотъемлемая часть процесса производства заводских окрашенных листов. На каждом этапе – от подготовки поверхности до нанесения покрытия и его отверждения – осуществляется контроль качества. Это включает в себя проверку чистоты поверхности, адгезии покрытия, равномерности покрытия, цвета и оттенка, а также устойчивости к механическим повреждениям и коррозии. Использование современных методов контроля качества, таких как спектральный анализ и ультразвуковой контроль, позволяет выявлять дефекты покрытия на ранних стадиях и предотвращать брак.

Важно не только проводить контроль качества на каждом этапе производства, но и иметь систему документации, которая позволяет отслеживать все этапы производства и контролировать качество покрытия. В частности, необходимо вести журнал контроля качества, в котором фиксируются все результаты контроля.

Например, мы используем спектральный анализ для контроля цвета и оттенка покрытия, чтобы убедиться, что они соответствуют требованиям заказчика. Также мы проводим ультразвуковой контроль для выявления дефектов покрытия, таких как пористость и трещины.

Современные методы контроля качества

Современные методы контроля качества позволяют выявлять дефекты покрытия на ранних стадиях и предотвращать брак. Спектральный анализ позволяет точно определять цвет и оттенки покрытия, а ультразвуковой контроль – выявлять дефекты, невидимые невооруженным глазом. Также используется визуальный контроль, который позволяет выявлять дефекты поверхности, такие как царапины, вмятины и сколы.

Автоматизированные системы контроля качества позволяют проводить контроль покрытия в режиме реального времени, что позволяет быстро выявлять дефекты и принимать меры по их устранению. Это значительно повышает эффективность производства и снижает вероятность брака.

Важно не только использовать современные методы контроля качества, но и обучать персонал, который отвечает за контроль качества.

Распространенные ошибки и их устранение

Во время работы завода окрашенных листов неизбежно возникают ошибки. Наиболее распространенные ошибки связаны с недостаточной подготовкой поверхности, неправильным выбором технологии нанесения покрытия, а также с нарушением технологического процесса. Например, часто встречается проблема с неравномерным нанесением покрытия, что приводит к дефектам покрытия.

Для устранения ошибок необходимо проводить анализ причин их возникновения и принимать меры по их устранению. Например, если причиной неравномерного нанесения покрытия является неисправность оборудования, необходимо отремонтировать или заменить оборудование. Если причиной является неправильный выбор технологии нанесения покрытия, необходимо выбрать другую технологию.

Мы всегда стараемся анализировать ошибки и извлекать из них уроки. Это позволяет нам постоянно улучшать качество продукции и повышать эффективность производства. Иногда даже стоит принять временные меры, которые кажутся дорогостоящими, чтобы избежать гораздо больших проблем в будущем.

ООО Шаньдун Гуаньтэн Стальные Плиты: опыт и решения

ООО Шаньдун Гуаньтэн Стальные Плиты имеет

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий легированный оцинкованный рулон

- Дешево ремонт стальных дверей

- Высококачественный профилированный лист нс

- Китай купить металлическую дверь недорого

- Металлическая дверь в дом завод

- электрооцинкованный рулон

- стальная дверь для жилых помещений

- Высококачественный профилированный окрашенный лист

- Дешево металлочерепица с натуральным каменным покрытием

- Ведущий ремонт дверей входных железных