Железная дверь завод

На рынке сегодня встречается немало предложений от 'заводов' по производству железных дверей. И часто, в рекламных буклетах и на сайтах, рисуется картинка автоматизированного, высокотехнологичного производства, где роботы ловко сваривают элементы, а контроллеры следят за каждым швом. Но, как это часто бывает, реальность оказывается немного сложнее. За годы работы в этой сфере я увидел множество сценариев – от блестящих, но быстро рухнувших 'проектов', до стабильных, но требующих постоянного внимания производств. Хочется поделиться не идеализированным, а более честным взглядом на то, что происходит 'за кулисами' производства железных дверей.

Что на самом деле скрывается за словом 'завод'?

Часто под термином 'завод' подразумевают огромный комплекс с автоматизированными линиями, способный производить сотни дверей в день. И это, безусловно, хорошо. Но для большинства компаний, занимающихся производством железных дверей, это скорее современная мастерская или цех. Размер предприятия может варьироваться от небольшого производства, специализирующегося на ручной сборке и сварке, до предприятий с частичной автоматизацией, включающей использование станков с ЧПУ для обработки металла. Важно понимать, что масштаб производства напрямую влияет на стоимость, сроки изготовления и, конечно, на качество готовой продукции. Я видел примеры, когда попытка сразу масштабировать производство привела к большим финансовым потерям – нехватка квалифицированного персонала, проблемы с логистикой и неэффективное использование оборудования.

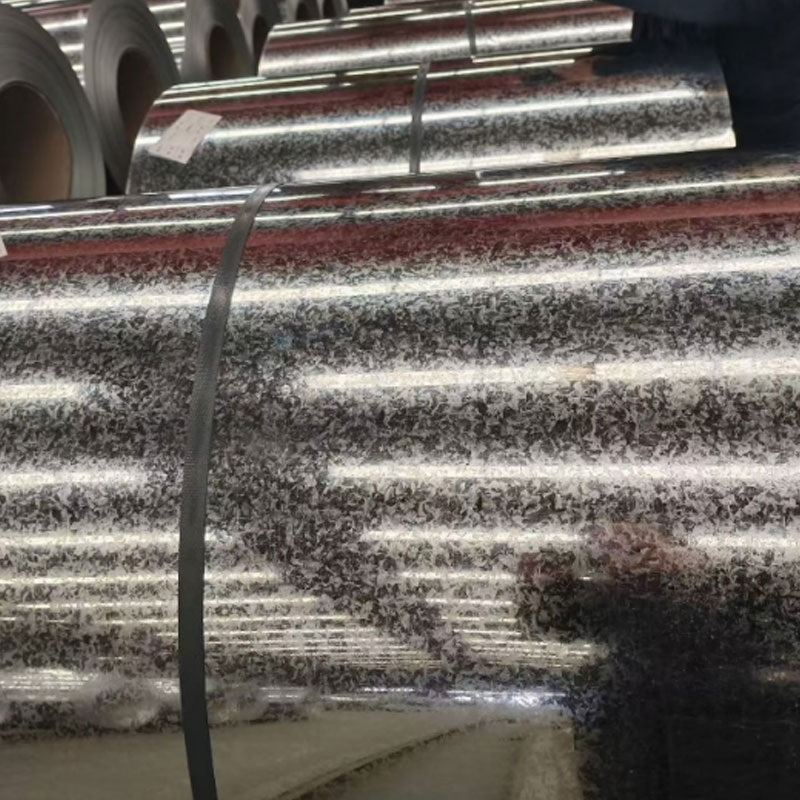

ООО Шаньдун Гуаньтэн Стальные Плиты, как крупный игрок в сталелитейной отрасли, выступает отличным примером компании, способной обеспечивать как производство стальных листов, так и их дальнейшую обработку – в том числе для изготовления железных дверей. Их международные связи позволяют им получать качественное сырье по выгодным ценам, а производственная база соответствует самым современным требованиям. Если говорить о масштабируемости, то это уже совсем другая история – история, требующая значительных инвестиций и продуманной стратегии развития. Они активно участвуют в импорте сырья и экспорте готовой продукции, демонстрируя гибкость и адаптивность к рыночным условиям.

Сварка: ручной труд vs. станки с ЧПУ

Одним из ключевых этапов производства железных дверей является сварка. В небольших мастерских до сих пор широко используется ручная сварка, что, безусловно, снижает затраты на оборудование, но увеличивает время изготовления и повышает риск ошибок. Ручная сварка требует высокой квалификации сварщика, а качество шва напрямую зависит от его опыта и аккуратности. С другой стороны, применение станков с ЧПУ обеспечивает высокую точность и повторяемость, снижает вероятность человеческого фактора и ускоряет процесс. Однако, инвестиции в станки с ЧПУ – это серьезный капитал, и не каждая компания может себе это позволить. Впрочем, даже с ЧПУ, требуется квалифицированный персонал для настройки и обслуживания оборудования. Реальные сложности возникают, когда квалифицированных специалистов не хватает – тогда качество страдает, а сроки увеличиваются.

Например, в одном из проектов, над которым мы работали, компания попыталась полностью автоматизировать процесс сварки, не учтя необходимого уровня квалификации персонала для обслуживания и настройки оборудования. В результате, станки простаивали, а качество сварных швов оставляло желать лучшего. Это был дорогостоящий урок, который показал, что автоматизация – это не панацея, а лишь инструмент, требующий грамотного подхода и квалифицированного персонала.

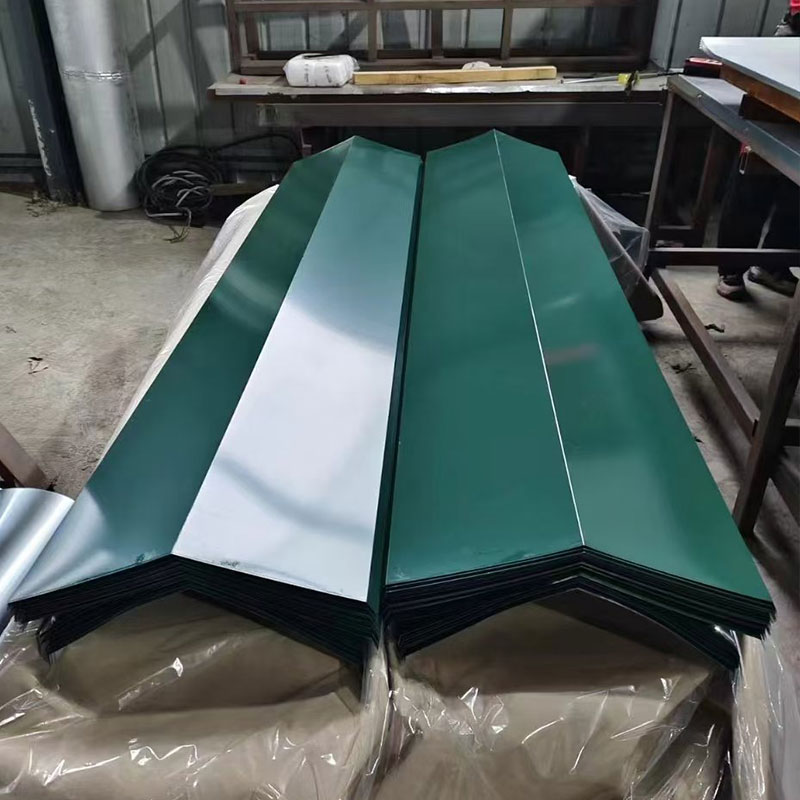

Отделка и покраска: не только внешний вид

Важным этапом производства является отделка и покраска железных дверей. Здесь также можно встретить разные подходы – от ручной покраски кистью до использования порошковых красок и автоматизированных покрасочных линий. Порошковая покраска обеспечивает более долговечное и устойчивое к механическим повреждениям покрытие, но требует специального оборудования. Ручная покраска может быть более экономичной, но качество покрытия зависит от мастерства покрасчика и используемых материалов. Не стоит забывать и о грунтовке – она необходима для обеспечения адгезии краски к металлу и защиты от коррозии.

Иногда, затраты на качественную отделку и покраску недооценивают. Дешевая краска или некачественная покраска могут значительно сократить срок службы железных дверей и привести к быстрому появлению ржавчины. Поэтому, важно использовать только проверенные материалы и технологии, а также привлекать квалифицированных специалистов.

Логистика и складское хранение: невидимый фактор

Многие компании недооценивают важность логистики и складского хранения готовой продукции. Железные двери – это достаточно тяжелые и габаритные изделия, требующие специального оборудования для транспортировки и погрузки-разгрузки. Неправильная упаковка или некачественная транспортировка могут привести к повреждению продукции. Не менее важным фактором является правильное хранение на складе – железные двери должны храниться в сухом месте, защищенном от атмосферных воздействий, чтобы избежать коррозии.

Мы сталкивались с ситуациями, когда готовые железные двери, неправильно упакованные и хранящиеся на открытом воздухе, возвращались производителю с претензиями по качеству. Это, конечно, дополнительные расходы и задержки в поставке. Поэтому, разумное планирование логистики и складского хозяйства – это важный фактор успеха любого производителя железных дверей.

Перспективы развития и новые тренды

В последнее время наблюдается тенденция к увеличению спроса на железные двери с использованием современных технологий – например, с интегрированными системами контроля доступа, датчиками пожарной безопасности и электрическим приводом. Также растет интерес к индивидуальным проектам – железные двери, выполненные по эскизу заказчика, с уникальным дизайном и функциональными особенностями.

ООО Шаньдун Гуаньтэн Стальные Плиты, благодаря своей производственной гибкости и опыту, сможет удовлетворить эти новые требования. Однако, для этого требуется постоянное обновление технологий и обучение персонала. В целом, рынок железных дверей продолжает развиваться, и компании, способные адаптироваться к новым условиям и предлагать высококачественную продукцию по конкурентоспособным ценам, будут успешны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Дешево ремонт стальных дверей

- Китай цельнометаллическая дверь

- Высококачественный установка входной двери в квартиру

- Оптом профилированный лист н75

- дверь железной стоит

- Дешево холоднокатаный оцинкованный рулон

- Дешево профилированный поликарбонат цена за лист

- профилированный лист для кровли

- профилированный лист купить

- Оптом металлочерепица с каменным покрытием