Железная дверная дверь заводы

Вопрос о железных дверных заводах, или, скорее, о заводах, производящих элементы металлических дверей, часто вызывает у новичков некоторое недопонимание. Многие считают, что это простой процесс – вырезать лист металла и собрать его. На самом деле, за кажущейся простотой скрывается целый комплекс задач, требующих квалифицированного подхода, современного оборудования и строгого контроля на каждом этапе. Мы не будем углубляться в детали технических спецификаций, лучше разберем практические аспекты, с которыми сталкиваешься, когда дело касается производства металлических дверей – от закупки сырья до готовой продукции.

Закупка и подготовка материалов: фундамент качества

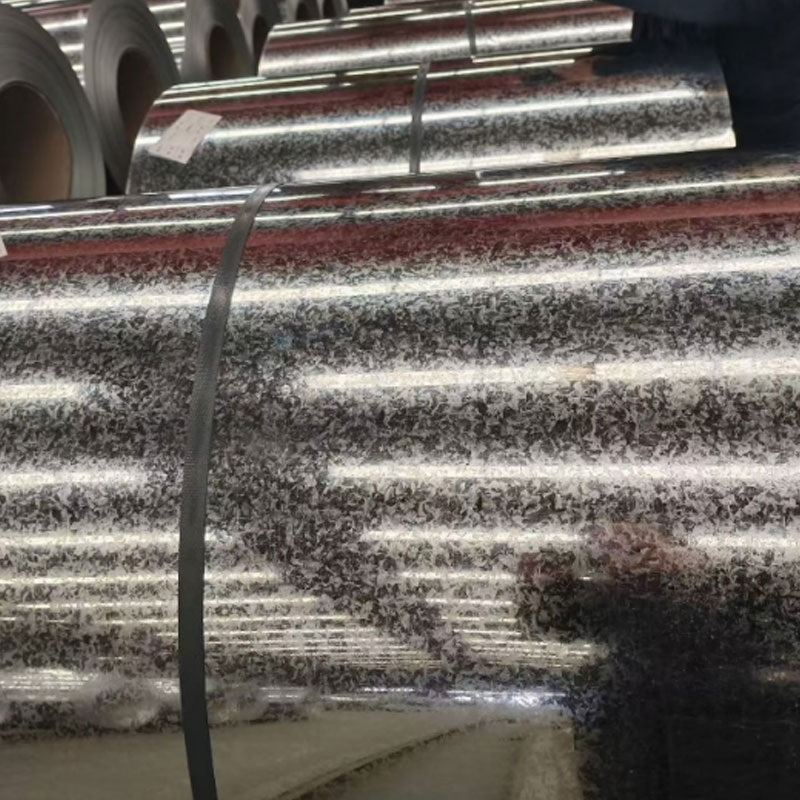

Первый и, пожалуй, самый важный этап – это закупка железа. Качество металла напрямую влияет на долговечность и безопасность конечного продукта. Здесь часто возникает проблема – поиск надежного поставщика. Закупая металл у разных производителей, мы убедились, что даже с одинаковыми техническими характеристиками, металл может иметь разную структуру, что критично при резке и сварке. Например, одна партия может быть более подвержена образованию трещин при сварке, чем другая. Это требует постоянного мониторинга и, иногда, поиска альтернативных поставщиков. Мы, кстати, сейчас сотрудничаем с несколькими китайскими компаниями, которые специализируются на поставках высококачественного металла. [ООО Шаньдун Гуаньтэн Стальные Плиты](https://www.sdgtgb.ru/) имеет достаточно широкий выбор, но важно не только цена, но и репутация поставщика.

После закупки металл необходимо подготовить – очистить от окалины, обезжирить. Это стандартные процедуры, но часто они недооцениваются. Если этого не делать, то качество сварных швов будет страдать, а покрытие (если оно есть) будет быстро разрушаться. Мы используем специализированное оборудование для очистки металла, чтобы минимизировать риск повреждения поверхности.

Резка и штамповка: точность – залог успеха

Резка металла – критически важный процесс, требующий высокой точности. Ошибки на этом этапе приводят к браку и увеличению производственных затрат. Мы используем гильотины и листогибочные прессы с ЧПУ, что позволяет получать детали с минимальными отклонениями. Ключевым фактором здесь является правильный выбор инструмента – ножей и матриц. Устаревшие или изношенные инструменты приводят к заусенцам, царапинам и другим дефектам. Наши специалисты регулярно проверяют и заменяют инструменты.

Штамповка также требует особого внимания. Неправильный выбор инструмента или нарушение технологического процесса могут привести к деформации металла, потере прочности и другим проблемам. Мы постоянно совершенствуем технологию штамповки, чтобы повысить качество и эффективность производства. Например, мы внедрили новую систему контроля качества, которая позволяет выявлять дефекты штампованных деталей на ранних стадиях производства. В прошлые годы возникали проблемы с деформацией деталей при штамповке сложных элементов – сейчас это решается путем оптимизации параметров пресса и изменения конструкции штампа.

Проблемы с заусенцами и их решение

Часто возникают проблемы с заусенцами после резки и штамповки. Они не только ухудшают внешний вид изделия, но и могут стать причиной травм. Мы используем специальные инструменты и методы для удаления заусенцев – шлифование, полировка, обработка специальными пастами. Важно также правильно выбрать технологию резки и штамповки, чтобы минимизировать образование заусенцев.

Сварка и сборка: надежность конструкции

Сварка – ключевой этап производства металлических дверей. От качества сварных швов зависит прочность и надежность конструкции. Мы используем различные методы сварки – MIG/MAG, TIG, лазерную сварку – в зависимости от типа металла и требований к качеству шва. Очень важно соблюдать технологию сварки – правильно подобрать параметры, использовать качественные электроды и соблюдать чистоту металла. Несоблюдение технологии может привести к образованию трещин, porosities и другим дефектам. При работе с оцинкованным металлом особенно важно использовать электроды, предназначенные для сварки оцинкованных деталей.

Сборка – это финальный этап производства. На этом этапе собираются все детали, проверяется их соответствие чертежам и техническим требованиям. Мы используем современное оборудование для сборки – прессы, сварочные роботы – что позволяет повысить точность и скорость сборки. Особое внимание уделяется креплению фурнитуры – замков, петель, ручек. Некачественное крепление фурнитуры может привести к поломке двери и снижению ее безопасности.

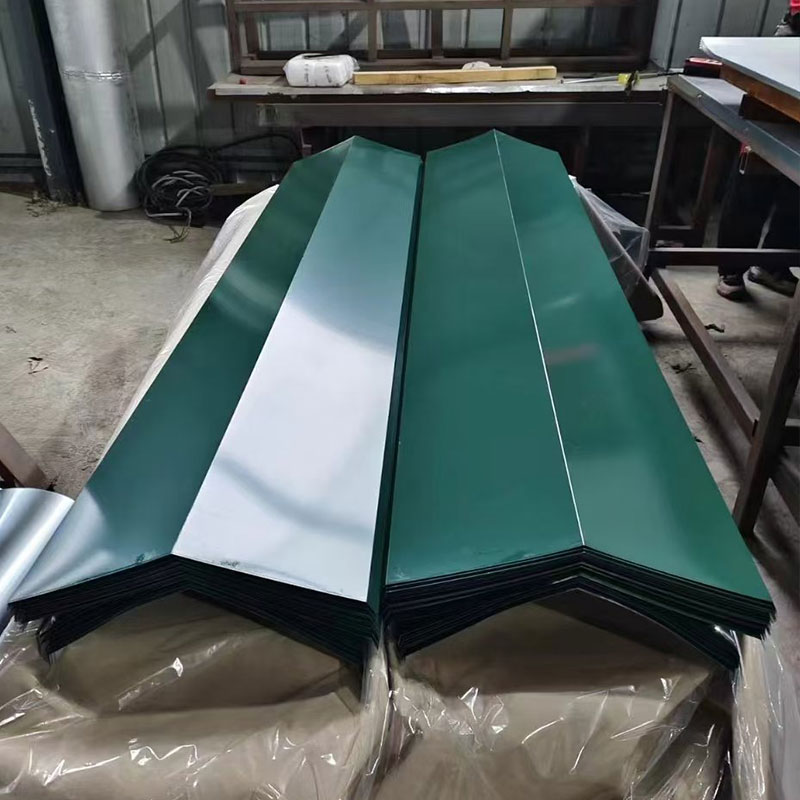

Покраска и отделка: эстетика и защита

Покраска – это не только эстетическая функция, но и защита металла от коррозии. Мы используем порошковые покрытия, которые обеспечивают высокую устойчивость к царапинам, сколам и воздействию окружающей среды. Перед покраской металл тщательно очищается от окалины и обезжиривается. Порошковое покрытие наносится в специальных камерах, где контролируется температура и влажность. После покраски покрытие отверждается в печи. Мы уделяем особое внимание качеству подготовки поверхности перед покраской – от этого зависит долговечность покрытия.

Кроме порошкового покрытия, мы также предлагаем другие виды отделки – лакирование, гальванизацию. Выбор отделки зависит от требований заказчика и назначения двери.

Контроль качества: гарантия надежности

Контроль качества осуществляется на всех этапах производства – от закупки сырья до готовой продукции. Мы используем современное оборудование для контроля качества – ультразвуковой контроль, рентгеновский контроль, визуальный контроль. Каждая партия продукции проходит тщательную проверку перед отправкой заказчику. Мы постоянно совершенствуем систему контроля качества, чтобы повысить надежность нашей продукции. Например, мы внедрили систему статистического контроля процессов (SPC), которая позволяет выявлять и устранять причины отклонений в процессе производства.

Мы осознаем, что железные дверные завода должны соответствовать строгим требованиям безопасности и качества. Мы постоянно работаем над улучшением нашей продукции и процессов, чтобы удовлетворить потребности наших клиентов. Недавно мы внедрили систему управления качеством, соответствующую стандарту ISO 9001. Это позволяет нам более эффективно контролировать качество продукции и повышать удовлетворенность клиентов.

Ключевые моменты, на которые мы обращаем внимание

Кроме вышеперечисленного, всегда уделяем внимание деталям – качеству фурнитуры, точности размеров, надежности замков. Часто именно мелкие недочеты приводят к серьезным проблемам в будущем. Поэтому тщательный контроль на каждом этапе производства – это залог долговечности и безопасности наших дверей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- оцинкованная стальная дверь

- Оптом рулон с кремний-модифицированным полиэфиром

- Металлическая дверь завод

- Рулон с полиэфирным покрытием заводы

- Китай окрашенный профилированный лист с20

- двери стальные входные металлические

- Дверь железной стоит заводы

- Профилированный лист кровельный заводы

- Металлочерепица с каменным покрытием для фотоэлектрических систем завод

- Двери стальная линия заводы