Горячеоцинкованный стальной рулон завод

Многие считают, что производство горячеоцинкованного стального рулона – это достаточно простой процесс, где главное – это хорошая лакокрасочная пленка и правильная толщина цинка. И, в общем-то, это верно, но за этим стоит целая цепочка технологических этапов, каждый из которых оказывает влияние на конечный результат. Часто недооценивают важность подготовки поверхности, хотя именно от нее напрямую зависит адгезия цинкового покрытия, а значит – и долговечность изделия. Дело в том, что качество сырья, правильное формирование рулона, и, конечно, соблюдение технологии горячего цинкования – все это критически важно.

Сырье: от рулона до готового изделия

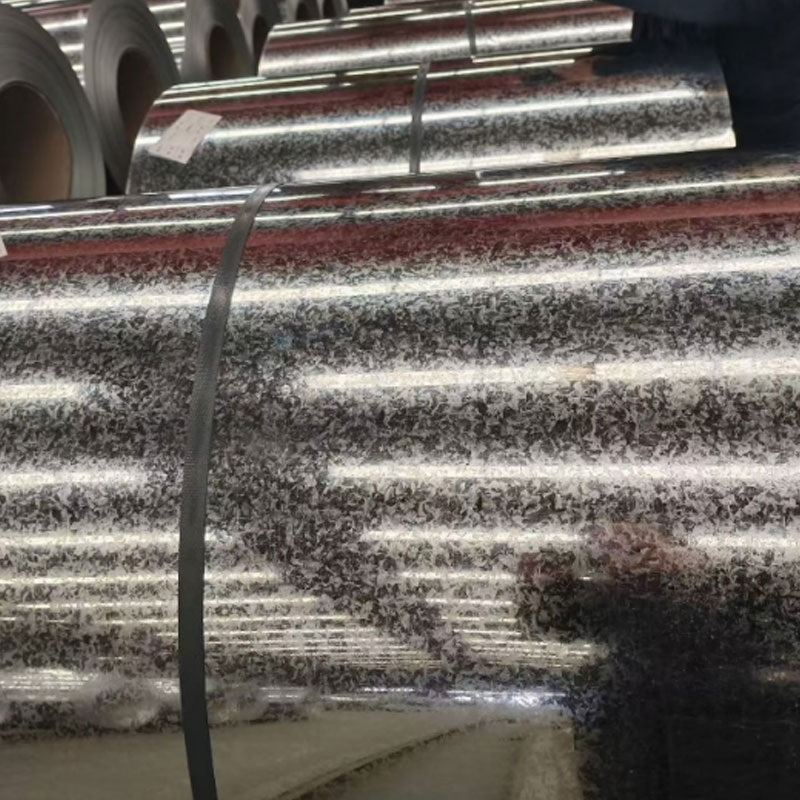

Давайте начнем с самого начала – с поступающего на завод стального рулона. Здесь уже начинается самое интересное. Качество стали – это, конечно, отправная точка, но еще важны геометрия рулона, его вес и, что немаловажно, наличие дефектов, таких как царапины, вмятины или даже деформации. Мы однажды столкнулись с партией рулонов, имевших незначительные, но все же присутствующие, внутренние дефекты. После горячего цинкования эти дефекты стали проявляться в виде локальных подповерхностных дефектов покрытия, что приводило к коррозии в этих точках. Пришлось корректировать технологический процесс и требовать более тщательного контроля качества у поставщика.

Иногда, конечно, проще – закупать рулон непосредственно у металлургического завода. Это позволяет получить более предсказуемое качество и сократить количество проблем на этапе подготовки. ООО Шаньдун Гуаньтэн Стальные Плиты часто работает как связующее звено, обеспечивая экспорт китайской продукции. Они понимают важность контроля качества на всех этапах, поэтому у них налажены строгие процедуры проверки входящего сырья.

Подготовка поверхности: ключ к долговечности

Этап подготовки поверхности, как я уже упоминал, – критически важный. Очистка от ржавчины, окалины и других загрязнений – это только начало. Затем следует травление, которое создает микрорельеф на поверхности стали, увеличивая площадь контакта с цинком и улучшая адгезию. Неправильно подобранный состав травильного раствора или несоблюдение режима травления могут привести к неравномерному покрытию цинком и снижению его защитных свойств. Важно учитывать марку стали и степень ее загрязненности при выборе оптимального метода подготовки.

Мы в своей работе используем как кислотные, так и щелочные методы подготовки поверхности, в зависимости от типа стали и требуемых характеристик покрытия. Например, для высокоуглеродистых сталей часто используют кислотные методы, а для низкоуглеродистых – щелочные. А еще очень важно следить за чистотой оборудования и соблюдать технологические нормы.

Процесс горячего цинкования: тепло и химическая реакция

Процесс горячего цинкования – это сложная химико-физическая реакция, которая происходит при высоких температурах (обычно 450-480 °C). Стальной рулон погружают в расплавленный цинк, где на его поверхности образуется сплав цинка с металлом стали. Этот сплав формирует защитную оцинкованную пленку, которая препятствует проникновению влаги и кислорода к стали, предотвращая ее коррозию. Скорость погружения, время выдержки в расплаве цинка и температура расплава – все это влияет на толщину и качество цинкового покрытия. Недопустимо перегрев, иначе цинк будет 'выгорать', теряя свои защитные свойства.

Существуют различные способы горячего цинкования – непрерывное, периодическое, вакуумное. Выбор метода зависит от требуемого объема производства, размеров рулонов и требуемых характеристик покрытия. Непрерывный процесс позволяет получать большие объемы продукции с высокой производительностью, но требует значительных капиталовложений. Периодический процесс более гибкий и позволяет производить продукцию небольшими партиями.

Контроль качества покрытия: от визуального осмотра до лабораторных испытаний

После горячего цинкования рулон охлаждают и подвергают контролю качества. Этот контроль включает в себя визуальный осмотр, проверку толщины покрытия, контроль адгезии и коррозионной стойкости. Визуальный осмотр позволяет выявить такие дефекты, как царапины, вмятины, подтеки цинка и неравномерность покрытия. Толщину покрытия измеряют с помощью специальных приборов – толщиномеров.

Адгезию покрытия проверяют с помощью различных методов – например, с помощью склеивания образцов. Коррозионную стойкость определяют путем выдерживания образцов в агрессивных средах и оценки степени их коррозии. Все эти испытания должны проводиться в соответствии с действующими стандартами и нормами. В ООО Шаньдун Гуаньтэн Стальные Плиты у нас есть все необходимое оборудование для проведения этих испытаний. Нам очень важен не только внешний вид изделия, но и его долговечность.

Типичные проблемы и решения

Одна из самых распространенных проблем при производстве горячеоцинкованного стального рулона – это образование 'сухих' участков покрытия. Это происходит из-за недостаточной смачиваемости поверхности стали расплавленным цинком. Для решения этой проблемы можно использовать добавки в цинковую ванну, которые улучшают смачиваемость. Также важно обеспечить достаточную скорость погружения и температуру расплава цинка.

Еще одна проблема – это образование дефектов на границе между оцинкованным и неоцинкованным участками. Это происходит из-за неравномерного охлаждения рулона после цинкования. Для предотвращения этой проблемы необходимо обеспечить равномерное охлаждение рулона с помощью специальных охлаждающих устройств.

Иногда возникают проблемы с образованием окалины на поверхности оцинкованного рулона. Это происходит из-за нарушения чистоты оборудования или использования неподходящих материалов. Для решения этой проблемы необходимо тщательно следить за чистотой оборудования и использовать только качественные материалы. Важно также проводить регулярные технические осмотры оборудования.

Влияние технологического процесса на конечный результат

Нельзя недооценивать влияние каждого этапа технологического процесса на конечный результат. Даже небольшое отклонение от нормы может привести к серьезным проблемам с качеством покрытия. Например, неправильно подобранная скорость охлаждения может привести к деформации рулона. Недостаточная очистка поверхности может снизить адгезию цинкового покрытия. Все эти факторы необходимо учитывать при планировании и организации производства.

Технологическая отладка – это непрерывный процесс, требующий постоянного мониторинга и корректировки параметров. Мы постоянно анализируем результаты испытаний, проводим эксперименты и вносим изменения в технологический процесс, чтобы улучшить качество продукции. И, конечно, важно постоянно повышать квалификацию персонала.

Перспективы развития

В будущем производство горячеоцинкованного стального рулона будет развиваться в направлении повышения качества продукции, снижения себестоимости и улучшения экологической безопасности. В частности, будет активно внедряться технология непрерывного цинкования, которая позволяет получать продукцию с более высокой производительностью. Также будет развиваться технология использования цинко-алюминиевых сплавов, которые обладают лучшей коррозионной стойкостью, чем чистый цинк. Кроме того, будет уделяться больше внимания переработке отходов производства, что позволит снизить негативное воздействие на окружающую среду.

Мы, как компания ООО Шаньдун Гуаньтэн Стальные Плиты, активно следим за всеми новыми тенденциями в отрасли и внедряем их в свою работу. Мы уверены, что благодаря постоянному совершенствованию технологии и повышению качества продукции, мы сможем успешно конкурировать на мировом рынке.

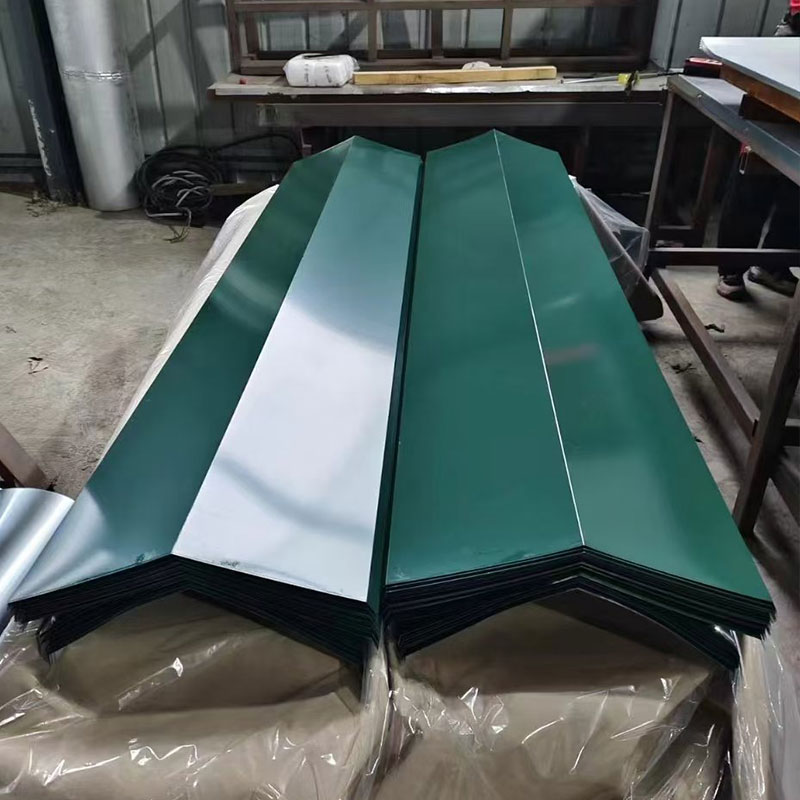

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий железные двери в квартиру

- Ведущий купить железную дверь бу

- Ведущий окрашенный профилированный лист с8

- Рулон с полиэфирным покрытием заводы

- Оптом профилированный поликарбонат цена за лист

- Китай входная дверь

- комплектующие для стальных дверей

- Высококачественный каталог стальных дверей

- Высококачественный входная дверь в частный дом

- Открытая железная дверь заводы