Входная дверь стальная линия завод

Начнем с того, что многие считают, что производство стальных листов – это достаточно простой процесс. Заказал, привезли, вот и все. Но реальность, как всегда, куда сложнее. По опыту, часто не учитываются нюансы, связанные с оборудованием, материалом, и, что немаловажно, логистикой. Попытаюсь поделиться своими мыслями и наблюдениями, которые выработались за годы работы в этой сфере. Никаких секретов, только то, что действительно вижу и знаю.

От заготовки до готового продукта: Этапы производства

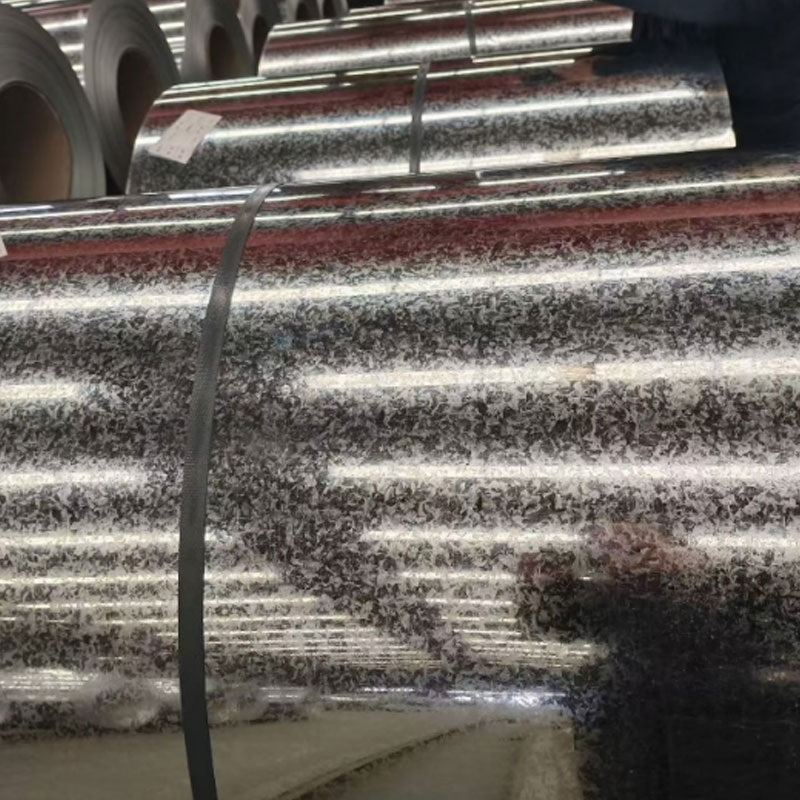

В целом, процесс можно разбить на несколько основных этапов. Начинается все, конечно, с выбора качественной заготовки. Мы обычно работаем со стальными плитами различной марки и толщины. Именно от качества исходного материала напрямую зависит качество конечного продукта. Часто возникают вопросы с отслеживанием партии, проверкой соответствия сертификатам, особенно когда закупка идет из разных источников. А уж потом идет прокатка, резка, нанесение покрытия – цинкование, покраска, и так далее. Каждый этап требует строгого контроля качества, чтобы избежать брака и обеспечить соответствие требованиям заказчика.

Прокатка и резка: фундамент качества

Прокатка – это, пожалуй, самый критичный этап. От правильной настройки оборудования и соблюдения технологических режимов зависит геометрия и толщина листов. В нашей практике, несоблюдение температурного режима при прокатке часто приводит к деформациям и другим проблемам. Резка, в свою очередь, требует высокой точности и аккуратности, чтобы избежать сколов и других повреждений поверхности. Иногда клиенты привозят листы с неровными краями, что, конечно, вызывает вопросы.

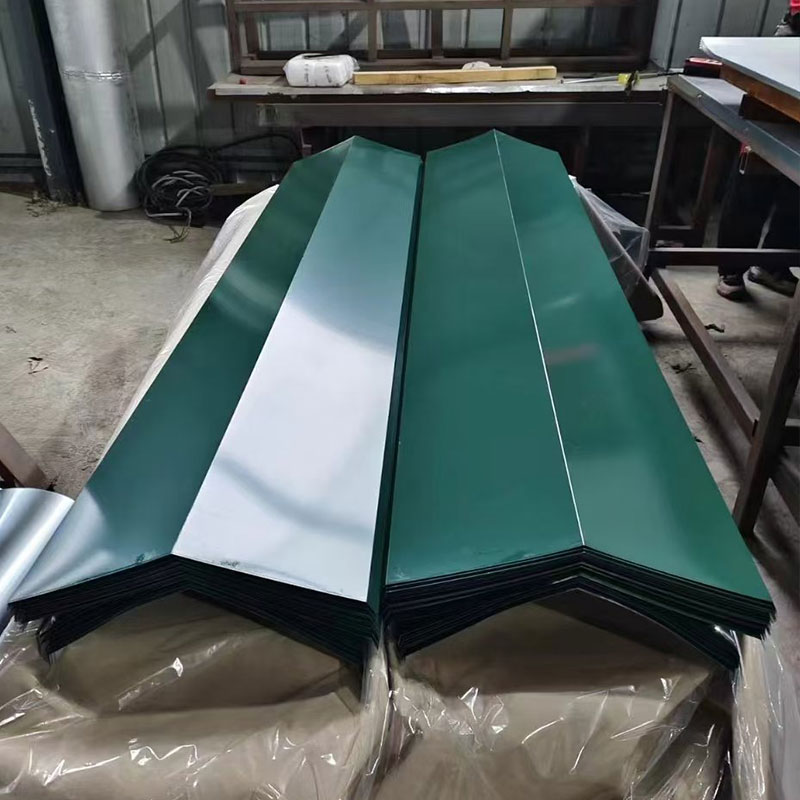

Покрытие: защита и эстетика

Покрытие – это не просто декоративный элемент. Это защита от коррозии и механических повреждений. Мы используем различные виды покрытий – цинкование, полимерные покрытия, горячее цинкование. Выбор покрытия зависит от условий эксплуатации листов. Например, для наружного применения обычно выбирают покрытия, устойчивые к атмосферным воздействиям. Не секрет, что качество покрытия сильно влияет на долговечность изделия. И здесь тоже бывают проблемы: неравномерное нанесение, отслаивание.

Оборудование: современные решения и их ограничения

Современное заводское оборудование позволяет производить стальные листы с высокой точностью и качеством. Мы используем прокатные станы, резки, покрасочные камеры, оборудование для цинкования. Но даже самое современное оборудование требует регулярного обслуживания и настройки. Один из распространенных вопросов – это автоматизация процессов. Полная автоматизация, конечно, была бы идеальна, но требует значительных инвестиций. Иногда проще оптимизировать существующие процессы, чем заменять оборудование.

Техническое обслуживание и калибровка

Регулярное техническое обслуживание – это залог долгой и бесперебойной работы оборудования. Важно следить за состоянием подшипников, редукторов, тормозных систем. Также необходимо проводить периодическую калибровку оборудования, чтобы обеспечить точность размеров и геометрии листов. Если пренебрегать техническим обслуживанием, то это может привести к серьезным поломкам и простою производства. У нас однажды сломался резинометаллический вал на одном из прокатных станов, это привело к остановке всего производства на несколько дней.

Логистика и складское хранение: не менее важные аспекты

Логистика и складское хранение – это тоже важные факторы, которые необходимо учитывать. Стальные листы – это тяжелые и громоздкие изделия, поэтому требуется специальная техника для их перемещения и погрузки-разгрузки. Также важно обеспечить правильное складское хранение, чтобы избежать повреждений и деформаций. Мы используем высокие стеллажи для хранения листов, чтобы максимально эффективно использовать складское пространство. Но даже при правильном хранении, всегда есть риск повреждения листов при транспортировке.

Специальные требования к транспортировке

Транспортировка стальных листов требует соблюдения определенных правил. Необходимо использовать специальные крепления, чтобы листы не перемещались во время транспортировки. Также важно обеспечить защиту листов от атмосферных воздействий – дождя, снега, ветра. В нашей практике иногда возникают проблемы с транспортировкой листов по дорогам с плохим покрытием. Это может привести к появлению сколов и других повреждений поверхности.

Проблемы и решения: опыт, который стоит учесть

За годы работы мы столкнулись с множеством проблем. Например, часто возникают проблемы с качеством сырья, особенно когда закупаем его из непроверенных источников. Или проблемы с настройкой оборудования, когда не удается добиться требуемых параметров прокатки или резки. Иногда возникают проблемы с логистикой, когда листы повреждаются при транспортировке. Но мы всегда находили решения. Например, мы заключили долгосрочные контракты с надежными поставщиками сырья. Мы также инвестировали в обучение персонала, чтобы повысить квалификацию рабочих. И мы оптимизировали логистические процессы, чтобы минимизировать риск повреждения листов при транспортировке.

Работа с клиентскими требованиями

Особо хочу отметить работу с клиентскими требованиями. У каждого клиента свои потребности и ожидания. Необходимо учитывать эти потребности при выборе оборудования, материалов и технологических процессов. Иногда приходится идти на компромиссы, чтобы удовлетворить требования клиента. Но всегда стараемся найти оптимальное решение, которое будет соответствовать требованиям клиента и при этом не приведет к увеличению затрат.

ООО Шаньдун Гуаньтэн Стальные Плиты: опыт международной торговли

ООО Шаньдун Гуаньтэн Стальные Плиты, как крупный игрок на рынке, имеет опыт работы с различными международными стандартами и требованиями к качеству продукции. Наша компания активно участвует в экспортных операциях, поставляя стальные листы в различные страны мира. Это требует соблюдения строгих стандартов качества и соответствия требованиям международных сертификатов. Мы постоянно работаем над улучшением качества нашей продукции и расширением ассортимента.

В заключение хочется сказать, что производство стальных листов – это сложный и ответственный процесс. Он требует профессионального подхода, качественного оборудования и квалифицированного персонала. И только при соблюдении всех этих условий можно добиться высокого качества продукции и удовлетворить требования заказчика. Надеюсь, мои наблюдения и опыт будут полезны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- профилированный лист кровельный

- Ведущий купить стальную входную дверь

- Высококачественный профилированный лист поликарбоната

- оцинкованный рулон для автомобилей

- Оптом сэндвич-панель с профилированным листом

- Оптом металлические двери на заказ

- Высококачественный стальные двери дверной

- стальные двери каталог цены

- дверь стальная входная

- Металлочерепица с каменным покрытием для фотоэлектрических систем завод